En el presente trabajo se realiza un estudio del origen, consecuencias y métodos de detección de las tensiones residuales en la soldadura, así como los principales métodos que se utilizan para su atenuación.

Se propone la utilización de los explosivos como fuente de energía que provocan cargas de choque, que reducen substancialmente las tensiones residuales en la zona de influencia térmica.

Palabras claves

Tensiones residuales, deformación plástica superficial, tratamientos térmicos, tratamiento mecánico, tratamiento por explosión.

La utilización de los procesos de soldadura puede traer como resultado el surgimiento de tensiones residuales, que pueden llegar a tener valores elevados y no permisibles, por lo que es necesario atenuar o eliminar dichas tensiones. Existen diferentes métodos, pero que en el caso de construcciones o estructuras metálicas de gran porte para un tratamiento “in sittu” están limitados.

Estos tratamientos se agrupan en dos grandes campos: los tratamientos térmicos y los tratamientos mecánicos; ambos bien conocidos, son utilizados para reducir los esfuerzos residuales, pueden incluir precalentamiento, postcalentamiento, impactos, vibraciones, etc.

La utilización de la energía liberada en la detonación de una sustancia explosiva como fuente de impacto localizado en la zona afectada por el calor resulta un método alternativo y perspectivo para aplicarse en el alivio de las tensiones residuales de estructuras metálicas voluminosas y de difícil acceso.

La utilización del tratamiento con explosivo para las condiciones reales de nuestro país tiene un gran valor practico debido al poco consumo de energía y a la rapidez y sencillez a aplicación, agregando la necesidad de apoyar el desarrollo económico de nuestro país, que cada vez incorpora nuevas plantas e industrias de tecnología de avanzada con la cooperación de otros países y se necesita estar al nivel técnico de exigencia planteado.

Desarrollo

Origen de las tensiones residuales en la soldadura y sus consecuencias.

Las tensiones residuales habitualmente son identificadas como uno de los factores que influyen en el deterioro de las construcciones soldadas. Desde hace algún tiempo los ingenieros e investigadores se han dado a la tarea de estudiarlas para determinar sus características, así como las formas de atenuarlas o eliminarlas. Para dar una idea del mecanismo de formación de las tensiones residuales en la soldadura se requiere determinados conceptos básicos:

La Soldadura: implica la aplicación de calor altamente localizado en metales que responden a la ley física de expansión contracción, capaces de afectar su estructura y en condiciones de movimiento restringido, de esta manera se puede afirmar que durante el calentamiento que la soldadura impone a una pequeña parte de las piezas, el aumento de volumen de esta resulta impedido por el calentamiento desigual del metal base y por el grado de embridamiento que tenga la misma, por lo que el crecimiento de volumen libre será función directa del gradiente de temperatura "DT" y del coeficiente "a" de dilatación del material calentado, coincidiendo con lo planteado por Masubuchi K, Glizmanenko, Guliaev y otros.

Otro concepto a explicar es que la tensión térmica de compresión resultante corresponderá a aquella que produce una reducción de volumen equivalente a la acción de impedimento de movimiento. Cuando la máxima temperatura alcanzada, no exceda de cierto valor, dicha tensión se encontrará en el campo elástico y su valor será igual al múltiplo de la deformación especifica (DL/Lo) por él modulo de elasticidad del material.

En el caso de una unión soldada, en la zona de influencia térmica (ZIT), donde se supera el valor de temperatura del campo elástico, la tensión de compresión tiende a superar la de fluencia a esa temperatura, pero en ningún momento lo logra. El proceso inverso ocurre durante el enfriamiento en condiciones de movimiento restringido, las zonas que se vieron durante la deformación plástica en caliente, resultan cortas para ocupar los nuevos espacios alcanzados y aparecen entonces, tensiones térmicas de tracción. Al alcanzarse la temperatura ambiente habrán quedado tensiones térmicas permanentes de tracción cuyo valor es del orden del limite de fluencia del material.

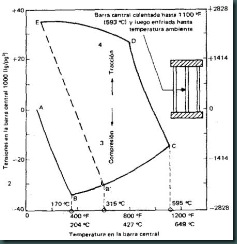

Para que se pueda comprender el fenómeno anterior se explica un clásico sistema de tres barras utilizado por Masubushi K, el cual de una forma elemental explica las variaciones que se producen en una barra central. Figura 1.1.

Al calentar exclusivamente la barra central aparecen tensiones de compresión en la misma, pues su dilatación está restringida por dos barras laterales, tal como muestra la curva A-B, alcanzando el límite de fluencia del metal de la barra en el punto "B" (para este caso 170 oC). Las tensiones de compresión en la barra decrecen siguiendo la variación del límite de fluencia del metal con las temperaturas crecientes, lo que se muestra en el tramo de curva B-C. Alcanzada la temperatura máxima de »600 oC correspondiente al punto "C" comienza el enfriamiento de la barra, las tensiones de compresión decaerán rápidamente y la tensión cambia de signo hasta alcanzar el punto "D" correspondiente a la tensión de fluencia, posteriores decrecimientos de la temperatura hacen que las tensiones de tracción sobre la barra se mantengan permanentemente iguales al valor del límite de fluencia a cada temperatura. De esta forma habrá quedado sometida a una tensión residual de tracción igual al límite de fluencia del metal a temperatura ambiente. Para mantener la condición de equilibrio las tensiones en las barras laterales serán de compresión y su valor será la mitad que la tensión en la barra central.

Figura 1.1. Historia de las tensiones y temperaturas para la barra central en el sistema de las tres barras.

La línea E’ B’ indica, que tensiones residuales iguales al límite de fluencia se producirá calentando la barra central a cualquier temperatura que exceda 315 oC.

Por lo que se concluye que cualquier proceso que aporte calor en forma localizada sobre una pieza de acero y de tal manera que a la temperatura final se produzcan deformaciones plásticas, dejará en dicha pieza tensiones residuales de valor generalmente igual o muy próximo al límite de fluencia del material a temperatura ambiente.

Cuando se unen dos o más piezas mediante un cordón de soldadura ocurren fenómenos similares a los explicados mediante el clásico sistema de las tres barras, donde coincide el cordón con la barra central y el metal base con las barras laterales.

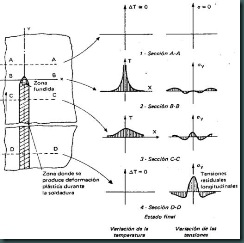

El curso de los acontecimientos térmicos y movimientos de expansión contracción se puede dividir en 4 secciones lo cual Masubushi K. analiza, según la Figura 1.2.

A continuación se explica (sobre la base de lo planteado por Masubushi K.) el curso de acontecimientos térmicos y movimientos de expansión contracción cuando se efectúa un cordón de soldadura sobre una chapa lo cual se puede dividir en 4 secciones, como muestra la Figura No.1.2.

Figura 1.2. Estados transitorios y finales durante la soldadura.

La sección A-A.

Ubicada delante de fuente de calor todavía no ha experimentado perturbación alguna como consecuencia del arco situado en "B", por lo tanto su temperatura será la inicial "T0" y la pieza se encuentra libre de tensiones residuales atribuibles a ese arco.

La sección B-B.

Ubicada en el centro del arco experimenta un súbito crecimiento de temperatura hasta alcanzar el valor máximo, se produce la elevación de temperatura de las zonas adyacentes.

Este aumento de temperatura provoca la dilatación de las masas y consecuentemente aparecen tensiones de compresión en las zonas adyacentes al metal fundido.

En las zonas mas alejadas y frías, responsables de embridamiento de las zonas que se expanden aparecen tensiones de tracción para mantener el equilibrio de tensiones de la pieza. El metal fundido carece de resistencia mecánica, por lo que en el centro de la soldadura la tensión tendrá valor cero.

La sección C-C.

Estará enfriándose después de haber sido transitada por el arco en razón de la conductividad térmica del metal, tan pronto como pase el arco comenzará la evacuación del calor hacia el resto de la pieza con lo que descenderá la temperatura de la zona calentada por este. En lo que respecta al estado de tensiones se observa que al enfriarse las zonas dilatadas en condición de embridamiento, surgen tensiones de tracción en la zona de soldadura y en la zona afectada por el calor. En zonas alejadas aparecen tensiones de compresión para que se cumpla la condición de equilibrio.

La sección D-D.

Suficientemente alejada del arco como para que se haya producido el enfriamiento total, se encontrará nuevamente la temperatura inicial de la pieza, las tensiones tendrán su valor máximo final que corresponde al estado permanente definitivo de las tensiones residuales.

Es importante señalar, que durante los estados transitorios, como en la condición final, deberán satisfacerse las condiciones clásicas de equilibrio de las fuerzas y momentos totales actuantes, es decir, que la sumatoria de las fuerzas residuales es nula, lo que implica ausencia de traslación y rotación.

Las tensiones residuales surgen tanto en el plano perpendicular como en el longitudinal, siendo esta ultima de mayor magnitud, además a medida que nos alejamos de la línea de fusión de soldadura ambas disminuye, como muestra la figura No. 1.3

Figura 1.3: Relación entre las tensiones residuales y la distancia a la línea de fusión.

Según estudios realizados por Toprac A. la secuencia de soldadura tiene un efecto poco significativo en las tensiones residuales, pero si influyen en mayor magnitud en las distorsiones, lo cual no coincide con el autor de este trabajo, no se puede ver por separado las deformaciones y tensiones como se muestra a continuación:

- Las tensiones (s), usualmente expresada en carga de fuerza por área se calculan:

-

[15] donde:

P= fuerza de tracción total, N

A= área de la sección transversal, m2

s= MPa

-Las deformaciones(e) ocurren cuando se aplican cargas y la pieza varía su longitud inicial.

DL= variación de longitud, mm

Lo = longitud inicial, mm

e = unitario

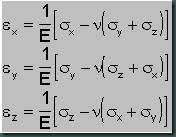

En los análisis de tensiones se acostumbra asumir que el material es puramente elástico, homogéneo e isotópico (las propiedades del material son las mismas en todas las direcciones) de acuerdo con la ley de Hooke por lo que las deformaciones y tensiones son proporcionales como muestra:

donde: E= modulo de elasticidad longitudinal (en tensión) o módulo de Young, MPa

u= coeficiente de Poisson.

Quedando de esta forma demostrado que la tensión residual va a ser proporcional a la deformación del material y viceversa, al igual que lo plantean Glizmanenko y Masubuchi.

Se debe agregar que los parámetros que afectan las tensiones residuales son el calor aportado o heat input, geometría de la pieza, grado de embridamiento y el límite de elasticidad longitudinal del material.

El heat input es igual a la potencia de la fuente dividido por la velocidad de soldadura:

donde: P= V* I* h en J/seg.

V= mm/s

H= J/mm

Este parámetro tiene una gran influencia en las tensiones residuales como muestra la figura No.1.4, donde

varía la corriente de soldadura "I " por consiguiente varía el heat input "H" .

Figura: 1.4 Relación entre la corriente de soldadura y las tensiones residuales.

La variación de las tensiones residuales del espesor de piezas normales es insignificante, en chapas con espesores menores de 25 mm, pero pueden ser considerables en chapas gruesas, si la pieza es de gran tamaño la soldadura tiene un efecto primario de tensiones en una relativa pequeña región alrededor del cordón; y no tiene cambios bruscos de tensiones en otras partes. Este efecto de la soldadura puede ser más significativo para piezas pequeñas.

Las tensiones residuales se clasifican de acuerdo al mecanismo que la producen:

1. Las producidas por diferencias estructurales.

2. Las producidas por una desigual distribución de las tensiones no-elásticas, incluyendo las tensiones plásticas y térmicas.

Factores que contribuyen a las tensiones residuales:

Lo anteriormente expuesto demuestra que cuando se utiliza el proceso de soldadura, ya sea para construir o reparar puede traer alteraciones en los materiales y/o estructuras y que numerosos autores coinciden con sus análisis de la problemática al igual que en este trabajo por lo que es considerar sus consecuencias nocivas

Las tensiones residuales afectan en forma significativa a fenómenos que suceden a bajos niveles de aplicación de tensión, tales como:

1. Fractura frágil.

2. Fisuración por tenso corrosión.

3. Carga crítica de piezas expuestas a colapso elástico.

4. Estabilidad dimensional después del mecanizado.

Desconocer, esta influencia puede traer consecuencias fatales o daños incalculables en la utilización de un determinado mecanismo, pieza y en ocasiones plantas completas como por ejemplo se puede mencionar:

Lo ocurrido en la Electric Power Research Institute, Palo Alto, California donde realmente un uso inadecuado de la soldadura ocasionó graves consecuencias en una planta generadora de 500 MW .

Una gotera o escape en un tubo que contenía una alteración en el metal de la soldadura, se destruye en dos días ocasionando un gasto de $1 millón de dólares, un escape en un cabezal de la caldera ocasionó un gasto de $1 millón de dólares, la catastrófica destrucción con la pérdida de la potencia costo poco más de $100 millones de dólares.

Este ejemplo da una valoración de la importancia del conocimiento de las consecuencias nocivas de las tensiones residuales en la soldadura, pero se necesita de métodos de detección y medición de las mismas.

Detección de las tensiones residuales.

En general se han propuesto y utilizado muchas técnicas para medir las tensiones residuales en los metales.

En la actualidad estas técnicas para medir las tensiones residuales, se dividen en los grupos siguientes:

1) Relajación de tensiones (stress-relaxation).

2) Difracción de rayos-x.

3) Utilización de propiedades sensibles a los esfuerzos.

4) Técnica de agrietamiento.

Estos grupos a su vez tienen diferentes campo de aplicación y utilizan diferentes elementos sensibles para la medición como muestra la tabla 1.1.

En las técnicas de relajación de tensiones, los esfuerzos residuales son determinados midiendo las deformaciones elásticas liberadas. Esto ocurre cuando los esfuerzos residuales son liberados mediante el corte de la muestra en pedazos o por la extracción de un pedazo de la muestra. En la mayoría de los casos se utilizan para medir la deformación liberada defórmetros mecánicos o galgas eléctricas. Existe una variedad de técnicas que dependen del seccionamiento de las muestras para determinar los esfuerzos residuales. Algunas técnicas se aplican principalmente a cilindros, tuberías o sólidos tridimensionales.

Las deformaciones elásticas en los metales que tienen estructuras cristalinas pueden ser determinadas por la medición de sus parámetros reticulares utilizando técnicas de difracción por rayos-x. Puesto que el parámetro reticular de un metal en estado no tensionado es conocido o puede ser determinado de forma separada, las deformaciones elásticas en el metal pueden ser determinadas no destructivamente sin maquinar o barrenar. En la actualidad se tienen disponibles dos técnicas: la de película de rayos-x y la del difractómetro por rayos-x. Con la técnica de difracción de rayos-x, la deformación superficial puede ser determinada en un área pequeña, a una profundidad y diámetro de 0,003 mm. Las técnicas de difracción de rayos-x son las únicas técnicas aplicables para medir tales esfuerzos residuales como los de cajas de bolas (rodamientos) y dientes de engranes y esfuerzos residuales superficiales posterior al maquinado o rectificado.

Tabla1.1.- Clasificación de las técnicas para la medición de tensiones residuales.

| A-1 Relajación de tensio- nes utilizando defór- metros mecánicos y galgas eléctricas. | Aplicable principalmente a chapas | 1. Técnica de seccionado utilizando resistencias eléctricas strain gauges. 2. Técnica de Gunnert 3. Técnica de barrenado de Mathar-Soete 4. Técnica de fresado sucesivo de Stablein |

| Aplicable principalmente a Cilindros sólidos y tubos | 5. Técnica de maquinado su- cesivo de Heyn-Bauer 6. Técnica de trepanación de Mesnager-Sachs | |

| Aplicable principalmente a sólidos tridimensionales | 7. Técnica de barrenado de Gunnert 8. Técnica de seccionado de Rosenthal-Norton | |

| A-2 Relajación de tensio- nes utilizando apara- tos diferentes a los anteriores. | 9. Técnica utilizando sistema divisor de retícula. 10. Técnica de barrenado con capa frágil. 11. Técnica de barrenado con capa fotoelástica | |

| B Difracción por Rayos-x | 12. Técnica de película de rayos-x 13. Técnica de difractómetro de rayos-x. | |

| C Utilización de propieda- des sensibles a los esfuerzos. | Técnicas ultrasónicas | 14. Técnicas de ondas ultra- sónicas polarizadas 15. Técnica de atenuación Ultrasónica |

| 16. Técnica de durezas | ||

| D Técnica de agrieta- mientos. | 17. Técnica de agrietamiento Hidrógeno-inducido 18. Técnica de agrietamiento Esfuerzo-corrosión. |

Sin embargo, estas técnicas por rayos-x tienen varias desventajas. Primero, son procesos mas bien lentos. En cada punto de medición debe hacerse esta en dos direcciones requiriendo cada una de 15 a 30 minutos de tiempo de exposición para la técnica de película. Segundo, la medición no es muy precisa, especialmente cuando se aplica a materiales tratados térmicamente en los cuales la estructura se distorsiona.

Se han hecho intentos de determinar los esfuerzos residuales en los metales mediante la medición de propiedades sensibles a los esfuerzos. Las técnicas propuestas de medición de esfuerzos incluyen los métodos ultrasónicos y el de dureza.

Las técnicas ultrasónicas pueden utilizar las ondas ultrasónicas polarizadas y hacer uso del cambio inducido por esfuerzos en el ángulo de polarización de las ondas ultrasónicas polarizadas (de forma semejante a las técnicas fotoelásticas) o hacer uso de los cambios inducidos por esfuerzos en la absorción de ondas ultrasónicas es decir, atenuación ultrasónica. Ninguna de estas técnicas ha sido desarrollada mas allá de la etapa de laboratorio y ninguna ha sido utilizada con éxito para la medición de esfuerzos residuales en las construcciones soldadas. Se han desarrollado técnicas para el estudio de los esfuerzos residuales observando las grietas producidas por estos en las muestras. Las grietas pueden ser inducidas por el hidrógeno o por el esfuerzo corrosión (stress-corrosion). Las técnicas por agrietamiento son útiles para el estudio de los esfuerzos residuales en modelos de estructuras complejas los cuales tienen una distribución complicada de esfuerzos residuales.

En el presente trabajo se propone la utilización del grupo de técnica de relajación de tensiones (stress-relaxation) utilizando galgas extensométricas, que más adelante se explica.

Una vez que son medidas estas tensiones residuales es necesario referir los métodos comúnmente utilizados para eliminarlas y no ser víctimas de sus consecuencias nocivas.

Métodos para el alivio de las tensiones residuales en la soldadura.

Generalmente los métodos para el alivio de las tensiones residuales se pueden clasificar en dos grandes grupos:

A)....Por vía térmica

B)....Por vía mecánica

A. Alivio de tensiones por vía térmica.

Este tratamiento, ampliamente utilizado en la industria, consiste en calentar los conjuntos soldados hasta una temperatura inferior a la de transformación y mantenerlos en ella un tiempo suficientemente largo como para que se uniforme en toda la pieza y puedan efectuarse los reacomodamientos dimensionales necesarios para establecer el estado de equilibrio a los nuevos valores de la tensión de fluencia correspondiente a dicha temperatura.

Las temperaturas empleadas para el tratamiento térmico de alivio de tensiones son normalmente de alrededor de 600 oC para los aceros estructurales comunes y pueden llegar a 700/750 oC en aceros de alta aleación a base de molibdeno.

En algunos materiales no resulta aconsejable la permanencia a temperaturas del orden indicado por el riesgo de afectar desfavorablemente su aptitud para hacer frente satisfactoriamente a las solicitaciones del servicio.

Tal es el caso de los aceros inoxidables, [Ref. 13], que son susceptibles a la precipitación de cromo para formar carburos de cromo cuando son sometidos a temperaturas dentro del rango 400-700 oC, trayendo como consecuencia que aparezca zonas cuya pasividad frente a los agentes químicos agresivos se encuentra disminuida, además de disminuir sus propiedades mecánicas.

Por lo anteriormente expuesto se puede concluir que el alivio de tensiones por vía térmica tiene ventajas y desventajas porque para realizarlo hay que contar con instalaciones complejas y costosas, además, de su alto consumo de energía electrica, estando limitado el tamaño de piezas voluminosas. Hay que tener en cuenta el tipo de material para que no ocurra la fragilización del mismo o la corrosión intercristalina y por consiguiente una disminución catastrófica de las propiedades mecánica del material con el consiguiente gasto del recurso.

Existen en la actualidad importantes firmas extranjeras como lo es la Mannings Thermal & Environmental Engineers Inglesa que esta especializada en todo tipo de tratamiento térmico volumétrico con el uso de hornos de hasta 50 toneladas de capacidad capaz de alcanzar temperaturas de hasta 1100 oC, junto con una variedad de pequeños hornos y estufas, además utilizan para los tratamientos térmicos localizados elementos de calentamiento flexible de muy fácil aplicación. Recomiendan para el tratamiento térmico ”in sittu” de grandes recipientes cuyo transporte no es practico el uso de quemadores de gas y de equipos de combustión de alta velocidad los cuales son encendidos dentro del recipiente con aislamiento exterior convirtiéndose en su propio horno, pero que en condiciones de difícil acceso, alta humedad del ambiente, estructuras de gran tamaño, tuberías, poco tiempo y necesidad de ahorrar energía eléctrica no compiten con el método de explosión.

B. Alivio de tensiones por vía mecánica.

Este método es realizable cuando la pieza posee una suficiente reserva de ductilidad, es decir, exhibe capacidad de estirarse plásticamente. Dicho de otra forma [Ref.19] durante la descarga, en metales que se comportan de una manera puramente elástica, siempre si han tenido una deformación plástica.

Ocurre una redistribución de las tensiones residuales al aplicar y remover tensiones externas como muestra la figura No.1.5 para una chapa soldada a tope.

Figura: 1.5 Relación entre la corriente de soldadura y las tensiones residuales.

Curva 0: tensiones residuales después de soldar.

Curva 1: distribución de tensiones residuales al aplicar cargas que provocan tensiones de valor s1.

Curva 2: ídem para s2>s1.

Curva 3: ídem para s3=sF.

Curva 1: distribución de tensiones aplicando s2 y luego liberando esta.

Curva 2: ídem para s2.

Es apreciable la disminución del nivel de tensiones residuales que se logra por este método.

También queda de manifiesto que en la prueba hidráulica que se practica en la recepción de recipientes sometidos a presión interior tiene, indudablemente el efecto de un alivio de tensiones por vía mecánica.

Este método de alivio de tensiones es aplicable a conjuntos de dimensiones reducidos quedando limitado el tamaño de las piezas a tratar por la capacidad dimensional y de fuerza, disponible en los dispositivos de estiramiento.

Martillado de los cordones de soldadura.

Este método consiste en golpear cada cordón con una maza pesada y golpes lentos, el empleo de una maza liviana y golpes rápidos endurece la superficie del metal, ya que no se logran deformaciones profundas, sino que fragiliza la cascara del metal sin aliviar la tensión. En esencia, desde que la soldadura se halla en estado de tracción, si el metal es desplazado plásticamente en dirección del espesor fluirá en el plano perpendicular con lo que se producirá un efectivo alivio de las tensiones longitudinales y transversales.

A pesar de su sencillez y efectividad no resulta un método de producción recomendable por la imposibilidad de cuantificar sus resultados y de asegurar la uniformidad y repetibilidad de los mismos siendo por lo tanto de muy dificultoso control.

Aplicación de vibraciones.

Este método consiste en hacer vibrar la pieza mediante un vibrador de velocidad variable, provisto de un amplificador electrónico.

Haciendo variar la velocidad puede alcanzarse la frecuencia de resonancia la que se mantiene un periodo de tiempo relacionado con el peso del elemento a tratar, el cual, usualmente varia entre 10 y 30 minutos.

La reducción es en función del numero de ciclos de tensiones impuestos, la mejor reducción ocurre en el 1er ciclo, algunas nuevas reducciones tienen lugar en algunos cientos de ciclos y una relativa pequeña reducción ocurre con un largo numero de ciclos, debido a que ocurren cambios no metalúrgicos y se forman grietas de fatiga.

Existe, lamentablemente, un total desconocimiento científico acerca de como trabaja. Se cree que la energía vibratoria introducida en la pieza reorganiza la estructura de la red cristalina con lo que alivia la tensión.

La efectividad del método de alivio de tensiones por vibración puede ser diferente en vibraciones en metales suaves que en metales endurecidos.

Para una exitosa aplicación industrial de este método se requieren otras exigencias:

1. Una relativa simple geometría y la aplicación de múltiples modos de vibración son necesarios tener en cuenta todas las áreas de la estructura para una alta amplitud vibracional. El uso de estrategias adicionales localizadas dificulta la operación.

2. Grandes amplitudes de vibración con tensiones en el orden de los limites de fatiga del material deben aparecer para un mejor porciento de relajación de las tensiones residuales.

3. El material debe ser del tipo que sea susceptible a la relajación de tensiones por vibración.

En determinadas circunstancias puede que no se logre la eliminación total de las tensiones por este método, pero si de forma parcial por lo que representaría una alternativa conveniente.

El alivio de tensiones residuales por medio de vibraciones no modifica la estructura metalográfica de la soldadura ni de la ZIT, por lo que no deberán esperare mejoramientos de las propiedades mecánicas de estas con esta técnica.

En muchas ocasiones no se puede aplicar esta técnica por no cumplir las exigencias para su aplicación. Las estructuras pueden ser complicadas e irregulares y complican la aplicación del método, piezas pequeñas y de poco volumen se prestan para el uso de este método. Con el incremento de la complejidad de las estructuras la aplicación del alivio de tensiones por vibración se dificulta o imposibilitan.

Los métodos que se describieron brevemente muestran, que para condiciones donde predominen estructuras de gran tamaño y complejidad, la utilización de los mismos esta limitada o se dificulta, por lo que el autor del presente trabajo propone la utilización del método por explosión, como alternativa para estos casos.

Alivio por explosión.

El uso de sustancias explosivas para el tratamiento de cordones de soldadura por explosión es uno de los métodos de mayor perspectiva para el mejoramiento de las propiedades de las uniones soldadas, debido a la gran capacidad energética, la posibilidad de obtener gran potencia, la sencillez y lo económico de la operación. Numerosos autores coinciden con la efectividad del método entre ellos Petushkof, B. G., Kudinov, B. M., Berezina, N. Y., Trufiakov, B. M. Y otros .

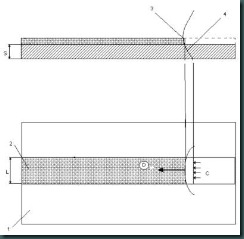

Los cuales destacan sus ventajas técnicas y económicas, el cual consiste en someter localmente la zona de soldadura a la acción directa de la detonación de una carga explosiva, lo cual garantiza la formación de un frente lineal de detonación (3), perpendicular al eje lineal de la carga. Durante esto en el material de la chapa se provoca, en ángulo con su superficie una onda de choque de compresión (4), con velocidad de masa, cuya dirección coincide con el movimiento del frente de la onda de choque. Señalando que el ángulo de este frente con respecto a la superficie de la chapa, y también su posición con respecto al frente de detonación lo determina la relación D/C (donde C- es la velocidad de la onda expansiva en el material y D- es la velocidad de detonación de la sustancia explosiva). Figura 1.6.

Figura 1.6. Esquema de colocación de la Sustancia Explosiva (2) en una chapa (1) de espesor (S)

Esto permite la entrada en movimiento longitudinal del material en todo el espesor de la chapa siempre que esta no sea muy gruesa. El efecto de mejorar las propiedades de las uniones soldadas se basa en que la onda de choque de compresión, la cual surge como resultado de la detonación de la carga explosiva colocada sobre la zona afectada térmicamente, provoca deformaciones plásticas locales del metal que llevan a la formación en las capas superficiales de recalcado y tensiones residuales de compresión. Además, bajo la acción de la carga explosiva, cambia el campo de las tensiones residuales en un volumen comparativamente grande de la unión soldada.

Esta demostrado que la deformación de alargamiento creada en la dirección de la detonación, lo cual es una de las principales particularidades de este método, queda determinado por las componentes longitudinales de la velocidad de masa detrás del frente de la onda de choque en el material, las cuales a su vez dependen de la potencia y geometría de la carga de sustancia explosiva.

Los explosivos utilizados con mayor frecuencia son el HMX, PETN, TNT, los que permiten una velocidad de explosión en el rango de 6000 a 9000 m/s.

Es necesario señalar la influencia de la densidad de carga de la sustancia explosiva, ya que con densidades de carga mayor e igual a 1,6 g/cm3 el material se achata debido a que el explosivo tiene propiedades altamente rompedoras, se recomiendan densidades de carga igual a 0,5 g/cm3. La intensidad de la onda de choque que se logra con esta densidad de carga es capaz de provocar una redistribución significativa de las tensiones residuales.

Lo anterior coincide con el trabajo publicado en la Welding Journal No. 12 del 1992 , que utilizan densidades de cargado similares para los experimentos, además de proponer el uso de materiales buffer para evitar achamientos significativos del material, lo cual no entra en contradicción a los trabajos realizados por los investigadores rusos.

El campo de aplicación de los tratamientos con carga explosiva para el alivio de las tensiones residuales no solo esta limitado a los materiales ferrosos, sino que como se plantean en otros trabajos , pueden aplicarse en las aleaciones de aluminio, aumentando las posibilidades de utilización del método. Los modelos utilizados fueron diversos por su grado de aleación y por su espesor demostrando sus posibilidades y en todos los casos mejoraron las propiedades mecánicas de la unión a un bajo costo y una alta productividad.

En el trabajo realizado por Petushkov, B. G., se realizaron importantes experimentos con el objetivo de demostrar las posibilidades del alivio de las tensiones residuales con explosivos, utilizando probetas de gran tamaño con uniones a tope (500x250x12mm) de acero 14G2, soldadas con SAS empleando varilla CB-08GA Ø 5mm y con fúndente AN-348-A. Las tensiones longitudinales se midieron en la zona transversal al eje de simetría de la probeta con ultrasonido y con tenso-sensores. El resultado de comparación de las mediciones iniciales con las finales evidencia la efectividad del método.

A pesar que en el trabajo realizado por Schmidt, C. G. , las dimensiones de la probeta fueron menores (305x76x12,5mm) y el proceso de soldadura utilizado SMAW con electrodos E-7018 Ø 3mm, las mediciones iniciales comparada con las finales comprobó la efectividad del método.

Ambos trabajos hechos en diferentes lugares y fecha demostraron la efectividad del método de tratamiento con explosivo para la eliminación ya sean total o parciales de las tensiones residuales.

La colocación de dicha carga es a lo largo del eje longitudinal de la soldadura o paralelo al mismo y puede realizarse de diversas maneras o esquemas, entre ellas se pueden indicar las siguientes: utilizando un cordón detonante colocado en forma sinusoidal, triangular, trapezoidal, etc.; cordón detonante longitudinal (uno o varios); carga en forma de tira o cinta; carga cilíndrica a lo largo del eje de la soldadura (una o varias). La utilización de uno u otro esquema va a estar determinado por la experiencia practica de la utilización del explosivo.

La utilización de uno u otro esquema va a estar determinado por la experiencia practica de la utilización del explosivo. En la literatura consultada se hace mucho énfasis en la utilización del cordón detonante en forma de sinusoide, esto esta dado por los resultados experimentales obtenidos, por la fácil manipulación del mismo y por el aumento significativo de la disminución de las tensiones residuales por unidad de masa de la carga explosiva.

Existe una gran variedad de formas de aplicación del explosivo ya sea con cordones detonantes o con explosivos plásticos utilizando diferentes tipos de materiales buffer, algunos coinciden con los propuestos por la literatura rusa y otros son originalmente concebidos para obtener un mejor aprovechamiento de la energía de la detonación de la sustancia explosiva.

Es necesario destacar que la acción de la onda de choque de compresión producida por la detonación, debido al efecto de presión súbito, produce una onda de choque en el aire circundante; este choque de compresión es el principal efecto de destrucción de larga distancia de las explosiones. Si la propagación de la onda de choque es casi esférica, el nivel de compresión disminuye rápidamente, y así hace que la velocidad de la onda de choque del material; se vuelva cero.

Cuando la onda de choque se propaga en espacio tridimensional, su efecto de disminución es en función de las tres distancias; ésta es la pauta adoptada en las regulaciones de prevención de accidente alemanas en las que las distancias de seguridad (en metros) se calcula como: , donde M es la cantidad máxima de explosivo (Kg.), que está presente en el edificio en cualquier momento, considerando que f es factor que varía, según el grado requerido de seguridad, desde 1,5 (distancia entre dos casas fortificadas con barricadas) a 8 (distancia de la parte no peligrosa de una planta). El valor de f estipulado por las regulaciones puede ser tan alto como 20 para las áreas residenciales en las cercanías de una de la planta. [Ref. 18].

En este trabajo se destacaron las características principales de las tensiones residuales en la soldadura, su origen, sus consecuencias nocivas, formas de medirlas y los métodos más utilizados.

Se realiza una breve descripción de los mismos destacando que la aplicación del tratamiento térmico implica un considerable consumo de energía y tiempo y que en el grupo de los métodos de alivio mecánicos a pesar de su diversidad están limitados por las dimensiones de la pieza o estructura a tratar.

La aplicación de explosivos para aliviar tensiones residuales muestra una gran perspectiva por la sencillez de su uso así como el aprovechamiento de la energía y del tiempo, el mismo no esta limitado por la complejidad ni las dimensiones de la pieza o estructura, por lo que constituye una alternativa importante dentro de los métodos que se utilizan de forma común.

Por

Jorge García Jacobino

No hay comentarios.:

Publicar un comentario