1. INTRODUCCIÓN

El hormigón autocompactable, es un concepto nuevo, donde el material, métodos de diseño de la mezcla y control del hormigón fresco difieren del hormigón tradicional.

En los últimos años se han realizado investigaciones para el desarrollo del hormigón autocompactable, con la finalidad de encontrar una nueva forma de ver el hormigón que puede revolucionar el mundo de la construcción en cuanto a la mejora de la calidad de la obra y de las condiciones de trabajo.

Lo que se pretende con el hormigón autocompactable es obtener un hormigón, que sin necesidad de vibración o de cualquier otro método de compactación, sea capaz de rellenar todos los rincones del encofrado pasando a través de las armaduras sin que se produzca segregación del árido grueso.

Este hormigón debe ir acompañado de una correcta dosificación que debe tener en cuenta las características particulares del material a preparar, el tipo de elemento para el cual se va a utilizar y los métodos de control propios del HAC.

El primer ejemplo se desarrolló en Japón en 1986, por el profesor Hajima Okamura del Department of Civil Engineering University of Tokio, empleando escoria granulada de alto horno y cenizas volantes junto con un plastificante o aditivo químico, cuyos objetivos principales se perfilaron para sus dos estados:

- En el estado fresco, una autocompactación que resistiera a la segregación. A edad temprana, evitar la formación de fisuras, generadas por la generación del calor que proviene de la hidratación del cemento, el endurecimiento o la retracción por secado.

- En el estado endurecido, debía brindar una protección contra factores agresivos externos, es decir, presentar una permeabilidad muy baja y ser resistente a las heladas.

Estos factores ayudaron a la aparición del hormigón autocompactante, que se ha empleado en muchas estructuras por las siguientes razones:

a) Mayor productividad.

b) Disminución de los plazos de construcción.

c) Ahorro en mano de obra.

d) Mejor entorno de trabajo.

e) Mayor calidad de los elementos hormigonados.

f) Adaptabilidad en condiciones difíciles.

Otra de las razones para el empleo del hormigón autocompactable es el hecho de que es una tecnología orientada a la preservación del medio ambiente. El HAC incorpora subproductos industriales que contribuyen al desarrollo sostenible de la tecnología del hormigón.

Entre los subproductos industriales más adecuados se encuentran el humo de sílice, las cenizas volantes y las escorias de alto horno pues mejoran algunas propiedades del hormigón. Esto se debe a que estos materiales actúan como microfílleres que mejoran el relleno en la interfaz pasta de cemento – árido, formando una microestructura más densa y homogénea en la zona de transición. Además se produce una reacción puzolánica con el hidróxido de calcio (CH) acelerando la hidratación del cemento. Cuanto más finas y más vítreas son estas puzolanas, más rápido se produce la reacción con el CH. Por tanto, los morteros y hormigones que incorporan estos materiales ven mejoradas su resistencia a compresión y su durabilidad.

La tecnología de estos hormigones se basa fundamentalmente en el uso de un aditivo hiperfluidificante reductor de agua de alta eficacia cuya base química es un éter policarboxílico, que con su nuevo Mecanismo de Eficacia Sucesiva (MDES) reduce enormemente el problema de la rápida pérdida de asentamiento. Como parte de su química, una segunda molécula del mismo reacciona atrasada respecto a la primera. La alcalinidad creciente de la lechada de cemento durante la mezcla y la puesta en obra del hormigón, activa y conduce la segunda molécula. Esta acción diferida hace posible un tiempo de trabajabilidad más largo del hormigón fresco sin los indeseables efectos secundarios de retardos en el fraguado.

Este aditivo entra a formar parte del diseño del diseño del HAC para conseguir un hormigón de mayores prestaciones permitiendo reducciones de agua de hasta el 40%, con dosificaciones del 1-1,5% respecto de la masa del cemento, con excelente mantenimiento de la trabajabilidad como ya se ha indicado anteriormente (Efecto MDES).

El secreto del aditivo radica en su gran capacidad dispersante. Consta de una molécula larga y flexible, que contiene grupos carboxílicos cargados negativamente que provocan la repulsión electrostática entre las partículas de cemento.

Asociadas a la cadena principal, las moléculas del aditivo presentan largas cadenas laterales que dan lugar a una ‘repulsión estérica’. Esta repulsión estérica es el gran avance aportado ya que evita la floculación del cemento incluso cuando la reacción de hidratación ya ha comenzado.

El desarrollo de esta tecnología, como se dijo anteriormente, se ha producido en Japón, pero todavía no ha penetrado en los diferentes mercados en gran escala.

Se está trabajando en dicho país para que más del 50 % de las obras sean realizadas con esta tecnología durante el presente año.

De los 1.200.000 m3 de HAC que se han colocado en Japón, el 20-30% pertenece a edificios y en cuanto a la producción correspondiente a hormigón elaborado representa solamente el 0,1%.

En nuestro país, se está tratando de desarrollar a fondo esta tecnología dado que este tipo de hormigón (HAC) será seguramente un material de aplicación continua en las construcciones de primer orden.

2. CONOCIMIENTO DEL MATERIAL

Definición y abreviaturas

Definimos el hormigón autocompactable como un hormigón que, por su propio peso, fluye a través del armado hasta recubrir cualquier rincón del encofrado sin necesidad de utilizar ningún otro método de compactación, ni interno ni externo, sin disgregación, exudación o indicios de bloqueo.

El hormigón autocompactable (HAC) se ha denominado de diversas formas. En 1989, el profesor Ozawa, introdujo el término Self Compacting Concrete (SCC), en el Congreso de Ingeniería Estructural de Asia Oriental en Singapur, vocablo y siglas que se reconocen en la actualidad en todo el mundo. También es conocido como Self Levelling Concrete, Self Placing Concrete y Concreto autocompactado (CAC).

Componentes

Los componentes básicos que constituyen el hormigón autocompactable son:

- Cemento

- Adición

- Arena

- Grava

- Agua

- Aditivo superfluidificante / reductor de agua de alta actividad

- Aditivo molecular de viscosidad

CEMENTO

No existen requerimientos especiales en cuanto el tipo de cemento. Tanto el cemento I como el tipo II son perfectamente utilizables, incluso cementos compuestos. En algunas publicaciones se recomienda limitar el contenido de C3A del cemento o emplear cementos con bajo calor de hidratación para minimizar los problemas de retracción que una masa con tanta cantidad de finos puede generar.

La cantidad mínima de cemento recomendada es 350 kg/m3 para satisfacer la demanda de finos y de tal modo que ésta esté equilibrada con la cantidad de adición y con la demanda de agua. Esta cantidad es relativa ya que estará en relación al tipo de adición empleada (básicamente si es reactiva o no).

En general los requerimientos básicos en cuanto al tipo de cemento los marcará el tipo de aplicación. Por ello se recomienda los cementos I - 42.5 y I - 52.5 (y su variante R) para prefabricado y aplicaciones donde se demande elevada resistencia inicial y cementos tipo II para hormigón preparado con mayor demanda de mantenimiento de la consistencia.

ADICIONES

El empleo de adición es imprescindible para satisfacer la demanda de finos que requiere el hormigón autocompactable. Dentro de lo que se entiende como adición para hormigón autocompactable se incluye también la aportación de finos por parte de las arenas, en general el pase por el tamiz 0.08 o 0.063 (arenas correctoras). En cualquier caso, el empleo de adición es imprescindible para confeccionar el hormigón autocompactable.

Sobre la naturaleza de la adición, no existe limitación. Cenizas volantes, filler calizo (o de otra naturaleza), microsílice, etc. Son perfectamente utilizables. En general, las cenizas volantes ofrecen grandes resultados en aplicaciones donde no se demande elevada resistencia inicial o se requiera elevado mantenimiento de la consistencia. Contrariamente, no representan la mejor opción en prefabricados. El empleo de cenizas permite trabajar con cantidades de cemento mas ajustadas debido a su puzolanidad pero debe asegurarse que la cantidad de la ceniza sea óptima. Cenizas con elevado contenido de residuo inquemado pueden provocar manchas negras en la superficie del hormigón ya que éstos, por diferencia de densidades y apoyado por la elevada fluidez del hormigón autocompactable, emergen con facilidad a la superficie.

En el campo del prefabricado y en general donde la demanda de resistencia inicial sea elevada, la adición más recomendada es el filler calizo (o por extensión arenas correctoras). El empleo de adición no reactiva implica trabajar con mayores cantidades de cemento pero como normalmente en este tipo de aplicaciones ya se trabaja con cantidades elevadas no representa un problema importante.

La microsílice puede ser empleada en cualquier tipo de aplicación y a pesar que ofrece buenos resultados, tiene alguna limitación. En primer plano su cantidad está limitada por motivos de resistencia a flexión, motivos económicos y por su elevada cantidad de agua. Trabajar con microsílice a las cantidades típicas generalmente no es suficiente para satisfacer la demanda de finos a no ser que la cantidad de cemento sea elevada y demande mayor cantidad de aditivo superplastificante por su elevado efecto cohesionante. Otra razón que limita el empleo de microsílice es su alteración del aspecto (color) del hormigón a no ser que se emplee microsílice blanca.

El empleo de caolines como adición es utilizable pero requiere elevadas cantidades de aditivo superplastificantes debido a su elevada demanda de agua.

ARENA

No existen limitaciones en cuanto a la naturaleza de las arenas empleadas. Sobre su distribución de tamaños, es necesario emplear arenas continuas, sin cortes en su granulometría, y preferiblemente sin formas lajosas (típico de las arenas silíceas machacadas) Su cantidad deberá estar en la consonancia con la cantidad de grava. Generalmente el contenido de arena puede representar el 60-50 % de la cantidad de árido total, en función de la naturaleza y cantidad de la adición empleada y de cemento y de las características de la grava.

Es preferible un cierto aporte de finos (pase por el tamiz 0.08 o 0.063) por parte de las arenas ya que esto puede reducir la demanda de adición y cemento para corregir los 500-550 kg/m3 de finos inferiores a 0.1 mm demandados.

Si se emplean arenas correctoras (con pase por el tamiz 0.08 o 0.063 cercanos al 10% o más) para satisfacer la demanda de finos su cantidad a emplear deberá estar en relación a la cantidad de finos demandada y a la cantidad de cemento empleada.

GRAVA

Las mayores exigencias en cuanto a materiales par la confección de hormigón autocompactable están en la grava. A pesar que no existe limitación en cuanto a su naturaleza, sí existen limitaciones con el tamaño máximo y el coeficiente de forma.

El tamaño máximo del árido se limita a 25 mm, aunque es preferible limitarlo a 20 mm. Evidentemente, el tamaño máximo del árido deberá guardar relación con la distancia entre armaduras, pero dado el caso que fuera posible trabajar con tamaños superiores a 20-25 mm no deberá excederse este tamaño ya que implica un elevado riesgo de bloqueo y segregación de la masa. De todas formas, los mejores resultados globales se consiguen empleando tamaños máximos entre 12-16 mm.

En cuanto al coeficiente de forma, este debe ser lo más bajo posible ya que las mejores propiedades autocompactables sin bloqueo y elevada fluencia del hormigón se consiguen con gravas rodadas. Las formas lajosas dificultan que el hormigón fluya adecuadamente y aumentan el riesgo de bloqueo.

AGUA

La cantidad de agua total empleada debe guardar relación con el volumen de finos empleado a razón de una relación 0.9-1.05. Relaciones volumétricas agua / finos (A/F) inferiores a 0.9 generan hormigones demasiado cohesivos, que necesitan mucho volumen para autocompactarse. Contrariamente, relaciones A/F superiores a 1.05 implican un elevado riesgo de exudación. Si se emplea aditivo modulador de viscosidad, la relación del contenido de agua con el volumen de finos es más flexible en el aspecto que es posible incrementar el contenido de agua (relaciones A/F superiores a 1.05) ya que el modulador de viscosidad, gracias a su efecto cohesionante, actúa como elemento corrector.

La dosificación de agua y el cálculo de la relación A/C debe considerar la cantidad y el tipo de adición. Por ejemplo al trabajar con cantidades elevadas de cenizas, estas deben considerarse en el agua reactiva. Esto implica considerar más la relación agua / ligante que la propia relación agua / cemento en el caso de emplear cenizas.

En general, y como en el hormigón convencional, la relación A/C es fundamental sobre la durabilidad y resistencia mecánica del hormigón. Puede existir, sin embargo, un problema en la calidad de los acabados si se emplean relación A/C extremadamente bajas si no se toman precauciones adicionales.

ADITIVO SUPERPLASTIFICANTE / REDUCTOR DE AGUA DE ALTA ACTIVIDAD

El aditivo superplastificante es imprescindible para la confección de hormigón autocompactable. No todos los tipos son utilizables. Los aditivos basados en naftaleno-sulfonatos o condensados de melamina no ofrecen suficiente poder reductor de agua y en consecuencia, los únicos tipos utilizables son los basados en éter policarboxílico modificado, capaces de reducir agua en valores superiores al 35%.

- Naftalenos-Sulfonatos son productos resultantes del proceso de refinado del carbón. Como características principales destacaríamos que permiten reducir aproximadamente un 20 % el agua de amasado del hormigón, le confieren una buena manejabilidad al mismo y las resistencias a los 28 días suelen mejorar considerablemente. Tienen como efecto negativo que pueden ocluir aire en el hormigón, aunque en cantidades no demasiado elevadas.

- Melaminas-sulfonatos están basados en polímeros sintéticos. Confieren una reducción similar de agua a la de los aditivos basados en naftalenos y como característica fundamental podemos destacar que las resistencias a edades tempranas son más elevadas. Son muy adecuados para la fabricación de elementos arquitectónicos con cemento blanco porque el polímero es incoloro. Puede ocurrir que a bajas a/c, se pueda producir flujo viscoso. Como efecto negativo principal es la pérdida de trabajabilidad del hormigón demasiado rápida. Esta pérdida de trabajabilidad tan acelerada se ha mejorado considerablemente con los aditivos superplastifficantes de tercera generación, los policarboxílicos.

Los policarboxílicos confieren al hormigón las siguientes características:

· Reducción de agua elevada

· Gran cohesión

· Tiempo de manejabilidad muy superior a la de los superplastificantes convencionales.

· Gran impermeabilidad

· Excelentes acabados

Independientemente del poder reductor de agua, las características del aditivo deben ajustarse a las características de cada aplicación y en correspondencia al tipo de cemento, adición y áridos empleados. En este aspecto, si se emplean las adiciones más adecuadas para cada aplicación el efecto del aditivo sobre el desarrollo de resistencias o sobre el fraguado no es tan acusado, especialmente en el caso de emplear cenizas, donde éstas colaboran de forma muy importante en el mantenimiento de la consistencia y dejan las particularidades del aditivo en segundo plano. Este razonamiento no es válido en los casos donde se demanda elevada resistencia inicial. Ante estas situaciones las particularidades del aditivo en el desarrollo de resistencias sí son muy trascendentes.

ADITIVO MODULADOR DE VISCOSIDAD

Es un producto el cual confiere cohesión interna a la masa sin apenas pérdidas de fluidez. El empleo de este aditivo puede no ser imprescindible en el caso de emplear las adiciones y el cemento en su cantidad óptima. En estos casos, el aporte de finos será suficiente para mantener la cohesión interna y el empleo de aditivo modular de viscosidad en estos casos podría incluso ser perjudicial por la elevada cohesión de la masa, que requería elevados volúmenes de hormigón para su autocompacidad.

El empleo de modulador de viscosidad es imprescindible en el caso de insuficiencias en el aporte de finos. En estos casos, el modulador de viscosidad representa una gran ayuda para mantener hormigones con contenidos de finos inferiores a los recomendados en perfecto estado de cohesión interna, manteniendo la fluidez de la masa.

El empleo del modulador ofrece grandes resultados como elemento tolerante de las variaciones en las características de los materiales. Por ejemplo si el árido puede ofrecer ligeras variaciones en su contenido de humedad, al emplear modulador estás variaciones pueden ser toleradas, obteniendo resultados más uniformes y seguros, independientemente de las ligeras variaciones de las características de los materiales empleados.

La dosificación de todos los componentes básicos del hormigón autocompactable deberá mantener un equilibrio que debe ser estable durante todo el tiempo que dure el ciclo de aplicación.

Funciones del Hormigón

Los avances tecnológicos y químicos, realizados durante la década de los años 90 dieron como principal fruto, en el campo de la construcción, la aparición y desarrollo de un nuevo tipo de Hormigón: El Hormigón Autocompactable(1989).

Su desarrollo se basaba en la utilización de nuevos aditivos. Aditivos para mejorar la calidad, puesta en obra y durabilidad del hormigón.

Se trata de un hormigón capaz de fluir y recubrir cualquier parte y rincón del encofrado y a través del armado, simplemente por la acción de su propio peso y sin necesidad de ningún otro tipo de método de compactación (sin segregación ni bloqueo).

Su fluidez facilita la aplicación en elementos de difícil acceso y de formas complejas.

Debido a estas características, podemos concretar que la principal función de este Hormigón es su capacidad de autocompactarse y recubrir completamente los huecos entre armaduras.

Pero no constituye la única función o ventaja. Al autocompactarse solo mediante vertido caída simple no precisa ningún tipo de compactación (por compresión o vibración). Esta capacidad evita : Contaminación acústica externa, problemas médicos en operarios tales como artrosis o perdidas de audición: consiguiendo unas mejores condiciones de seguridad y salud en el trabajo.

Esta podría constituir otra importante función ya que eliminaría los elementos de contaminación acústica propio de los núcleos urbanos.

Sus principales aplicaciones son:

- Hormigonado de elementos de formas complejos que por diseño o situación sean complicados de ejecutar por el método tradicional.

- Obras con requerimientos de puesta en obra pronto.

- Elementos prefabricados

También cabe destacar su importante uso en elementos que sean vistos, ya que su elevada compacidad y homogeneidad mejora sustancialmente su aspecto exterior y su acabado.

Desde su aparición su uso se ha ido extendiendo más y más, siendo utilizado actualmente en un gran porcentaje de las obras; Desbancando al hormigón tradicional y consolidándose como el nuevo Hormigón.

Propiedades

Según la definición de HAC que dimos con anterioridad, las características fundamentales de un hormigón autocompactable deben ser:

- Elevada fluidez

- Elevada resistencia a la segregación

- Adecuada viscosidad plástica

- Elevada deformabilidad en estado fresco

- Resistencia mecánica adecuada según aplicaciones y exigencias de proyecto, gran impermeabilidad y durabilidad.

COMPOSICIÓN

Para obtener un hormigón con dichas propiedades existen unos requisitos básicos en cuanto a la formulación del hormigón:

- Contenido en finos (< 0,1 mm) entre 500 - 550 kg/m3.

- Relación agua / finos en volumen (a/f) entre 0,9-1,05.

- Volumen de mortero aproximadamente del 40% respecto al total.

- Relación de grava no superior al 50% respecto al total.

- Empleo de curvas de áridos contínuas con los mínimos cortes posibles y con un adecuado coeficiente de forma.

- Tamaño máximo de árido limitado a 25 mm.

- Empleo de aditivos superfluidificantes o reductores de agua de alta actividad (reducción de agua superior al 30-35%).

Esta composición hace posible que el hormigón autocompactable presente amplias ventajas desde el punto de vista de ejecución, es decir, en estado fresco:

- Mejora la homogeneidad y compactación de la masa, dada la fuerte oposición a la segregación y a la exudación, gracias al empleo de aditivos y adiciones específicas y a un exhaustivo estudio reológico.

- Aumento de la velocidad de colocación, dada su capacidad autocompactable, el hormigón fluye libremente por el encofrado sin precisar medios de compactación.

- Mejora del ambiente de trabajo, se eliminan las labores de compactación y la contaminación acústica producida por dichos equipos.

- Mejora de los acabados, se reducen los defectos de llenado en estructuras complejas o densamente armadas, y las heterogeneidades del hormigón entre los distintos sectores de la estructura.

DURABILIDAD

La durabilidad del hormigón es la capacidad de comportarse satisfactoriamente frente a las acciones físicas o químicas agresivas y proteger adecuadamente las armaduras y demás elementos metálicos embebidos en el hormigón durante la vida de servicio de la estructura (EHE 37.3). Así pues la durabilidad del HAC es la propiedad básica a exigir al material.

La durabilidad depende de la facilidad o dificultad con la que el agua se pueda filtrar y penetrar en la estructura, es decir, su impermeabilidad. Debido a que e los agentes que lo atacan se filtran por los poros junto con el agua, disgregando el material y sus componentes. Perjudicando su estructura y disminuyendo la durabilidad.

Puede apreciarse una mayor resistencia a la penetración de agua en el HAC que en el tradicional. Este comportamiento se debe a su mayor compacidad y a su mayor densidad en el caso del HAC, lo que supone una mejora en la durabilidad reduciendo el agua transportada en su interior. Al tener menos agua transportada en el interior, tendrá mayor resistencia frente a las heladas, siendo este uno de los principales puntos que recoge la EHE como factor determinante en la durabilidad.

Una de las principales características del HAC es la dificultad de segregación que presenta aún cuando se trata de un Hormigón tan ligero y fluido sin necesidad de vibrarlo. Para poder cuantificar el grado de fluidez de un HAC existen una serie de ensayos, como por ejemplo, el ensayo del cono en V, el ensayo de escurrimiento, el ensayo de la caja en L, el ensayo del anillo japonés y el ensayo de cono de Abrams invertido.

Esta mejora en la durabilidad se basa en la mayor densidad de este Hormigón, especialmente en la zona de transición entre los áridos gruesos y la pasta cementante.. Este aumento de la durabilidad debido a la microestructura del HAC está en estudio actualmente.

Así pues, se puede concluir determinando que el HAC tiene una mayor durabilidad que el Hormigón tradicional por sus cualidades principales: Homogeneidad, trabajabilidad, elevada compacidad y alta densidad. Siendo estas sus características principales, y demostrando ser un Hormigón muy útil, y el más utilizado en un corto espacio de tiempo.

PRODUCTO FINAL

Como consecuencia de las bajas cantidades de agua utilizadas para preparar este tipo de hormigones, se favorecen muy positivamente las propiedades del hormigón endurecido como por ejemplo: las resistencias mecánicas tanto a corto como a largo plazo, la fluencia, la retracción y, por lo tanto, se aumenta la durabilidad.

Las bajas cantidades de agua permiten además reducir la porosidad del hormigón lo cual implica una mayor impermeabilidad. Desde el punto de vista estético el hormigón autocompactable presenta excelentes acabados debido principalmente al diseño del hormigón y a su bajo porcentaje de aire ocluido que disminuye la porosidad superficial.

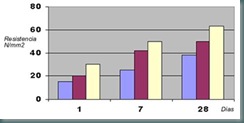

Resistencia a compresión (20ºC) R A/C=0.35

Hormigón sin aditivos

Hormigón con superfluidificante

HAC con Glenium

PERMEABILIDAD SEGÚN ISO 7031

Además de las numerosas ventajas que presenta en su estado fresco, el HAC no pierde sus propiedades resistentes o de durabilidad. Observamos que presenta:

- Mayor resistencia que la que correspondería a hormigones convencionales con igual relación a/c o contenido unitario de cemento.

- Mejora de los parámetros vinculados directamente con la durabilidad.

- Reducción de la porosidad con lo que disminuye la permeabilidad.

- Reducción de las heterogeneidades entre masa y superficie.

- Reducción de las fisuras de retracción dando lugar a volúmenes más estables con mejores módulos de elasticidad.

- Aumento de la resistencia química y de la resistencia a la carbonatación.

- Mejora de los parámetros estéticos (reducción de los poros superficiales, coloración uniforme, ausencia de eflorescencias...).

Especificaciones

Para obtener un hormigón autocompactable con unas buenas propiedades existen unos requisitos básicos en cuanto a la formulación del hormigón:

- Contenido en finos (< 0,1 mm) entre 500-550 kg/m3.

- Relación agua / finos en volumen (a/f) entre 0,9 - 1,05.

- Volumen de mortero aproximadamente al 40% respecto al total.

- Relación de grava no superior al 50% respecto al total.

- Emplear curvas de áridos continuas con los mínimos cortes posibles y con adecuado coeficiente de forma.

- Tamaño máximo de árido limitado a 25 mm.

- Empleo de aditivos superfluidificantes / reductores de agua de alta actividad (reducción de agua superior al 30-35%).

Métodos de ensayo

Las propiedades básicas del hormigón autocompactable(fluidez, resistencia a la segregación, deformabilidad en estado fresco y viscosidad) deben ser determinadas y cuantificadas por ensayos representativos. En este aspecto, los métodos tradicionales para la caracterización de hormigones en estado fresco resultan totalmente obsoletos y para ello deben proponerse nuevas alternativas de ensayo.

Los ensayos más aceptados para el control y ciclo de diseño son los siguientes:

- Ensayo de escurrimiento

- Ensayo de embudo en V

- Ensayo del anillo Japonés

- Ensayo de la Caja en L

ENSAYO DE ESCURRIMIENTO

Este test determina y cuantifica la fluidez de la masa y se relaciona también con la viscosidad de éste. El ensayo consiste en rellenar el cono de Abrams sin compactar ni picar, levantar el cono sobre una placa no absorbente húmeda (no encharcada) y controlar la expansión diametral de la masa y el tiempo de fluencia.

- Diámetro de la masa descargada = 60-70 cm

- Tiempo en el que la masa alcanza los 50 cm. =3-5 seg

El hormigón debe fluir libremente sin indicios de exudación y formando una “torta” circular. Mediante la inspección visual de la mezcla extendida se puede observar la distribución del árido grueso y la tendencia a la segregación en el borde.

ENSAYO DE EMBUDO EN V

Evalúa la capacidad de fluir del hormigón fresco. Se rellena el molde de forma de embudo, de una sola vez y sin compactar, se quita la trampilla inferior y se deja caer al hormigón libremente, de manera continua y sin interrupciones. Se mide el tiempo que tarda en caer toda la muestra.

Cuantifica la deformabilidad del hormigón en estado fresco que se relaciona con la capacidad del hormigón para acomodarse a la geometría del encofrado.

ENSAYO DEL ANILLO JAPONES

Evalúa la capacidad de fluir del hormigón fresco en presencia de armadura y el riesgo de bloqueo. Se complementa el equipo del ensayo de embudo en V colocando en la trampilla inferior un anillo con barras metálicas.

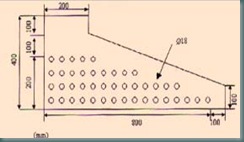

ENSAYO DE LA CAJA EN L

El procedimiento se emplea para evaluar la habilidad del hormigón para pasar entre las armaduras. La prueba permite determinar valores que cuantifican el bloqueo y el flujo del hormigón después de pasar entre las armaduras. La prueba permite determinar valores que cuantifican el bloqueo y el flujo de hormigón después de pasar por los obstáculos. El equipo consta de una parte vertical, con capacidad de aproximadamente 12 litros, que conecta con un canal horizontal a través de una abertura que tiene la misma dimensión que la sección transversal interna del canal. Detrás de la puerta se colocan armaduras de acero con una determinada distribución o separación. Los espacios y la cantidad de refuerzo se definen dependiendo del tamaño máximo del árido y / o de las condiciones reales de aplicación del hormigón.

El procedimiento de este ensayo consiste en medir el tiempo en que el hormigón llega a una distancia longitudinal de 20 cm y de 40 cm y medir las alturas H1 Y H2 con la mezcla en reposo. Con las alturas H1 y H2 se determinan las alturas h1 y ha, cuya razón h2/h1 define el denominado coeficiente de bloqueo.

Los tiempos medidos en 20 cm y 40 cm Cuantifican la fluidez del hormigón después del obstáculo. No obstante, cabe reseñar que estos tiempos no son representativos de la fluidez del hormigón cuando ocurren efectos de bloqueo, dado que ello supone un freno en el árido grueso resultando que las mezclas que pasan tienen mucha más pasta que el hormigón retenido en la caja. Para tiempos de fluidez del hormigón sin bloqueo, Bartos and Grauers recomienda los siguientes tiempos: t20 < 1,0s y t40 < 2,0s. Con el hormigón en reposo las alturas h2 y h1 se miden y permiten determinar h2 y h1, cuya razón h2/h1 es el parámetro que cuantifica indirectamente el bloqueo; en este sentido, para que no presente bloqueo dicha relación debe ser > 0,80. Tal como se ha expuesto, la utilización de este procedimiento se limita al estudio del bloqueo, si bien permite realizar con este criterio estudios relativos a la optimización de los materiales componentes de la mezcla, tanto en términos de su naturaleza como de sus proporciones óptimas.

Además de estos ensayos podemos realizar otros ensayos complementarios:

- Ensayo de la columna

- Ensayo tipo U

- Ensayo del tamiz

- Ensayo del recipiente

- Orimet

ENSAYO DE LA COLUMNA

Consiste en verter el hormigón sin compactar dentro de una columna. Cuando el hormigón ha alcanzado una determinada resistencia, se corta la muestra. A continuación se separa el árido grueso y se pesa, evaluándose el porcentaje de árido grueso presente en cada una de las partes seccionadas.

Vierten aproximadamente 10 litros de hormigón en una columna; transcurridos 15 minutos se procede al tamizado de la parte superior, determinando el contenido de mortero. Se coloca el hormigón sin compactar en una probeta cilíndrica y una vez endurecido se ensaya a compresión diametral (ensayo brasileño); se determina sobre la cara interior de la probeta la altura correspondiente al asentamiento del árido grueso con tamaño superior a 8 mm.

ENSAYO TIPO U

Este ensayo, se emplea para evaluar la habilidad o facilidad para el relleno de un determinado volumen a hormigonar.

El procedimiento consiste en medir la altura que alcanza el hormigón después de pasar por un obstáculo constituido por armaduras de acero. Tal altura es denominada altura de relleno y puede ser un indicativo del grado de compactabilidad del hormigón después de fluir a través del obstáculo. Cuando la altura del relleno del hormigón es >30 cm, se estima que el hormigón tiene una buena habilidad de relleno. Este método parece ser bastante eficiente para evaluar la habilidad del relleno de HAC; sin embargo no evalúa la deformabilidad sin restricción, el bloqueo y la segregación, y por lo tanto se precisa de otros métodos complementarios.

ENSAYO DEL TAMIZ

Este ensayo tiene por objeto evaluar la habilidad del hormigón para pasar entra las armaduras. El método, desarrollado por Ozawa consiste en aplicar una pequeña presión a un volumen de 30 litros de hormigón y medir el volumen que pasa por in tamiz dispuesto inferiormente; el volumen medido se asocia a la habilidad de pasar que tiene el hormigón. El equipo tiene una sección transversal de 30 por 30 cm con una capacidad de 35 litros.

ENSAYO DEL RECIPIENTE

Este ensayo, desarrollado por Yurugi, es un ensayo utilizado para evaluar la habilidad de relleno. El equipo y la geometría del mismo tiene una sección transversal 30 por 50 por 30 cm. El método consiste en introducir el hormigón en la sección libre de obstáculos hasta una altura de 220 mm. Una vez se ha detenido el flujo en el interior del recipiente con armadura, se determina el área ocupada por el hormigón en la sección con armaduras, la cual permite cuantificar la habilidad o facilidad de relleno del hormigón.

ORIMET Y EXTENSIÓN DEL FLUJO Y ANILLO

El ensayo del Orimet fue desarrollado por Bartos en 1978. Se mide el tiempo que tardan aproximadamente 10 litros de hormigón en fluir por un tubo vertical pasando por un pequeño embudo a la salida. Su aplicación es para hormigones de alta trabajabilidad y con tamaño máximo del árido que no exceda los 20 mm. Actualmente, el equipo incluye dos barras de hierro de 10 mm dispuestas perpendicularmente al flujo para limitar el paso del hormigón a través del orificio. El tiempo de flujo se asocia a la habilidad de fluir o del relleno en el sentido de que cuanto menor es el tiempo de flujo mayor es la habilidad del hormigón de fluir; para HAC se recomienda tiempos < 3 s.

A efectos de evaluar la habilidad o facilidad de paso del hormigón después de fluir a través del orificio del orimet, la prueba puede combinarse con la utilización del anillo denominado Anillo-J, conocido en inglés por Jring; este equipo consiste en un anillo de 30 cm de diámetro y 12 cm de altura; en el mismo se disponen barras verticales con una adecuada separación entre ellas. Este mismo anillo ha sido también utilizado con el Como el cono de Abrams como una combinación del ensayo de extensión del flujo y Anillo-J.

OTROS ENSAYOS

Los ensayos reológicos son fundamentales para el diseño de la mezcla, optimizando la formulación en función de los resultados obtenidos y de los requerimientos. El estudio reológico debe controlar:

- Deformabilidad

- Capacidad de relleno de encofrado y de armaduras

- Bloqueo de árido grueso

- Fluidez

- Segregación

- Exudación

Control de calidad

HORMIGÓN FRESCO

Con este control debemos comprobar la fluidez y cohesión del hormigón, para ello utilizaremos los ensayos de control como son:

- Ensayo de escurrimiento

- Ensayo de anillo Japonés

- Ensayo del embudo en V

- Ensayo de la caja en L

HORMIGÓN ENDURECIDO

Para realizar este control no hay ninguna característica especial que los difiera de los hormigones tradicionales. Por ello, seguiremos un control estrictamente como dicta la EHE:

Rotura por compresión: UNE 83.304:84

La resistencia del hormigón a compresión no es más que un convenio que permite asociar, a cada unidad de producto o amasada de hormigón, un valor relacionado con el concepto físico de resistencia del material que, aún distinto de aquel, es lo suficientemente representativo para fijar su calidad. Según el art. 30.3 E.H.E. la resistencia a compresión de una amasada fc es la resistencia media de n probetas a la edad de 28 días. A efectos de valorar el proceso de ensayo se tomará un número de probetas de cada amasada igual o superior a dos.

Módulo de deformación longitudinal UNE 83.316

El módulo de deformación tiene una marcada dependencia del tipo de árido. El ensayo a medir son los incrementos de tensión y la deformación entre tensiones de 0,5 N/mm2 y la correspondiente a 1/3 de la tensión de la rotura del hormigón fc.

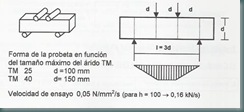

Rotura por tracción:

Es de difícil realización con lo que se recurre a la valoración de este comportamiento bien por tracción indirecta o mediante flexotracción. Si no se dispone de resultados de ensayo, podrá admitirse la resistencia a tracción fct en función de la resistencia a compresión fc.( art. 39.1 E.H.E.)

Flexotracción: UNE 83.305:86

Tracción indirecta: (Ensayo Brasileño) UNE 83.306:85

3. DURABILIDAD

Como hemos analizado en el apartado 2.4, el HAC es un Hormigón más durable por sus características microestructurales. Pero aún siendo más durable, debemos tener en cuenta que es lo que protege a las armaduras, y que es una protección que debe estar totalmente asegurada. Para asegurar esa protección, existen ensayos que ayudan a cuantificar y cualificar los posibles deterioros que se puedan producir, tanto visibles como no visibles. También se podrá determinar si la corrosión es activa o si las grietas existentes han sido provocadas por otra causa.

El primer paso es la inspección visual, la medición y análisis de las grietas; luego con muestras tomadas de la estructura, pueden ser ensayadas para medir el contenido de ión cloruro, gravedad específica, porcentaje de vacíos, absorción y resistencia a la compresión.

Los resultados de estos ensayos valorarán: el grado de susceptibilidad de la estructura, determinar los aditivos y la corrosión. Además, el ensayo de los agregados reactivos puede ser hecho para determinar si los agregados son causantes o contribuyentes del agrietamiento.

El ensayo de ultrasonido, puede ser realizado en el hormigón en obra, para estimar la severidad y extensión del deterioro por agrietamiento o los vacíos del hormigón, aún cuando estos no pueden ser vistos. Otras áreas dañadas por corrosión a causa de un insuficiente recubrimiento de las armaduras, pueden ser detectados por el Pachómetro, un aparato magnético que mide la profundidad de las armaduras, si el tamaño de las barras es conocido.

Pachómetro Ultrasonidos

La existencia de corrosión activa, puede ser detectada por la medición directa de un flujo de corriente. Se hace una conexión eléctrica de un borne de un voltímetro a una barra de la armadura expuesta. El otro borne del voltímetro es conectado a un elemento de pila de sulfato de cobre, que es entonces puesto en contacto con la superficie de hormigón en varios puntos. La magnitud y signo del voltaje resultante es un indicador de la actividad de la corrosión en el hormigón. Un potencial de alrededor de 0.30 Volts, es generalmente considerado un valor de inicio, y que sobre el cual, el daño por corrosión ocurrirá sobre seguro. Muchas observaciones indican que un potencial igual o mayor a 0.20 Volts es indicador de avería por corrosión en miembros verticales de hormigón. Es decir: si se obtienen bajas lecturas en una región agrietada, el agrietamiento puede ser considerado como estructural y no a causa de la corrosión.

De la durabilidad del Hormigón dependerá la protección de las armaduras o su corrosión por los agentes patógenos. De darse el caso de corrosión deberá estudiarse y valorarse por los métodos descritos anteriormente para su intervenirlo adecuadamente.

4. CONSTRUCCIÓN

Fabricación

Se ha conseguido fabricar hormigón autocompactable con cualquiera de los métodos habituales de fabricación, tanto amasadoras como plantas dosificadoras con amasado en camión. Con objeto de asegurar la homogeneidad y la estabilidad de la mezcla, se sugiere la conveniencia de emplear tiempos de amasado superiores a lo habitual.

La secuencia de amasado es importante así como un estricto control del contenido en agua total de la mezcla. Es necesario tener conocimiento preciso de la humedad de los áridos y la estabilidad de los mismos, ya que un cambio menor puede afectar muy negativamente al hormigón.

Transporte

La fabricación de Hormigones en centrales no deja de aumentar. Hoy en día se puede pedir a una central, que este situada en las cercanías de la central cualquier tipo de hormigón.

Por el contrario los hormigones confeccionados en obra, presentan varias ventajas, principalmente en las grandes obras caracterizadas por una necesidad constante y de hormigón.

Una de las ventajas que sea fabricado a pie de obra es que el transporte queda prácticamente anulado, evitándose problemas porque sea largo y complicado. Los transportes quedan reducidos a las materias primas que puedan pedirse con antelación y con independencia a la producción.

Las plantas de Hormigonado de hoy en día son tan modernas que pueden producir u hormigón de las mismas características que fabricado en central fija.

Puesto que no existe una normativa propia para el Hormigón autocompactable, nos ajustamos a la EHE. Así, deberemos exigir los mismos mínimos que a un Hormigón tradicional.

Puesta en obra

Se puede emplear el mismo equipo que se emplea con el hormigón convencional.

El Hormigón Autocompactable se puede colocar por simple gravedad a través de capachos, grúas, canoas, etc., o mediante bombeo o inyección. Sin embargo, al suprimir las operaciones de vibrado, el proceso puede modificarse considerablemente. El bombeo parece el medio óptimo para la puesta en obra del hormigón autocompactable.

Es necesario prestar especial atención a los encofrados. Éstos han de ser de buena calidad, a poder ser no absorbentes. Así mismo, la presión del hormigón durante su puesta en obra hace necesario que los encofrados sean cuidadosamente estudiados para evitar que las elevadas presiones del hormigón los reviente. Aunque las últimas experiencias demuestran que la presión del hormigón en estado fresco sobre el encofrado es inferior a la hidrostática debido a las propiedades tixotrópicas del mismo, se sigue recomendando el cálculo de los encofrados considerando la presión hidrostática.

En la obra, debe formularse un plan de hormigonado considerando la alta fluidez del Hormigón Autocompactable, tomando en cuenta las secciones y formas, el orden de colocación, la cantidad de hormigón por unidad de tiempo, el tiempo de espera entre capas continuas y los demás aspectos relacionados.

Si bien en muchos casos no habrá necesidad de reforzar el moldaje, se recomienda por seguridad, especialmente en elementos de gran altura, que la presión lateral del Hormigón Autocompactable sea calculada considerando al hormigón como un líquido. Además, el moldaje debe ser estanco para prevenir la fuga de lechada en las juntas.

Un método de colocación altamente eficaz es la inyección del Hormigón Autocompactable a través de puntos en la zona inferior de los encofrados. La inyección del Hormigón Autocompactable es por la base del encofrado en vigas de puentes.

Cuando la superficie del hormigón debe cumplir con requerimientos estéticos muy exigentes es recomendable colocar el Hormigón Autocompactable a presión, bombeado a través de bocas instaladas en la base del elemento o por medio de tuberías colocadas por debajo del nivel de la superficie de hormigonado.

Uno de los campos más activos del desarrollo de la tecnología del hormigón autocompactable es el de la planificación y control del proceso de puesta en obra, tanto in situ como en instalaciones de prefabricados. Las características peculiares del hormigón autocompactable hacen que se pueda aumentar considerablemente la productividad mediante un estudio adecuado de los medios de producción y control.

5. BIBLIOGRAFÍA

Libros

‘Análisis de la evolución de las propiedades del hormigón autocompactable con la temperatura’, Tesis doctoral presentada por Antonio Santamaría Comes y dirigida por el Doctor Don Javier Benlloch Marco. Valencia, Diciembre de 2003.

Proyecto de doctorado UPV-3639B.

'Libro de prácticas de laboratorio. Materiales de Construcción II', Universidad Politécnica de Valencia.

Normas de referencia

Las estructuras de hormigón constituyen elementos fundamentales de las obras de construcción en las que se integran, debido a su especial incidencia en la funcionalidad de las mismas.

En consecuencia, tales estructuras han de proyectarse y ejecutarse de manera que, sin olvidarse los criterios de economicidad, se cumplan los requisitos esenciales que les afectan directamente y, en particular, el relativo a resistencia mecánica y estabilidad.

Es por ello, entre otras causas, que las estructuras de hormigón son materia objeto de las reglamentaciones técnicas españolas desde principios de siglo.

El proyecto y ejecución de obras de hormigón esta regulado actualmente por la EHE.

Las tendencias que, tanto a nivel internacional como en el ámbito europeo, se han venido manifestando, entre otras las referidas a análisis estructural, estados límites, durabilidad, ejecución y control y, asimismo, otras más novedosas como las relativas a hormigón de alta resistencia, han motivado a la Comisión Permanente del Hormigón, de carácter interministerial, creada al amparo del Decreto 2987/1968, de 20 de septiembre, y reestructurada conforme a lo dispuesto en el Real Decreto 1177/1992, de 2 de octubre, para efectuar una propuesta de nueva «Instrucción de Hormigón Estructural (EHE)» que actualiza y refunde las instrucciones precedentes en un único texto reglamentario, donde se regulan los aspectos relativos al proyecto y ejecución de estructuras y elementos estructurales de hormigón, tanto en masa como armado o pretensado.

En su virtud, a iniciativa de la Comisión Permanente del Hormigón, cumplidos los trámites establecidos en la Ley 50/1997, de 27 de noviembre, del Gobierno, y en el Real Decreto 1168/1995, de 7 de julio, por el que se regula la remisión de información en materia de normas y reglamentaciones técnicas y en la Directiva 98/34/CE, del Parlamento Europeo y del Consejo, de 22 de junio, a propuesta del Ministro de Fomento y previa deliberación del Consejo de Ministros en su reunión del día 11 de diciembre de 1998.

Puesto que no existe una normativa única para el HAC, se toma en base a la EHE vigente hoy en día. Aceptando los ensayos en ella dispuestos, así como ensayos de carácter especial o excepcional cuyo uso radique básicamente en este tipo de hormigón .

No hay comentarios.:

Publicar un comentario