Introducción

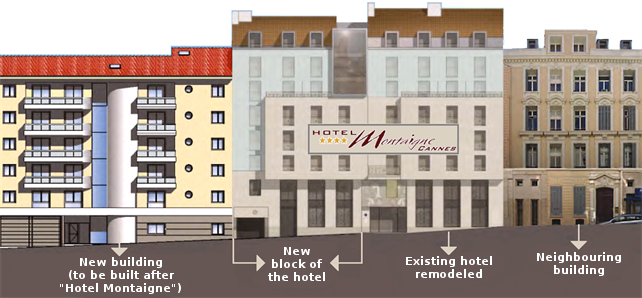

Este documento se refiere a la estructura de retención ejecutada para la remodelación del edificio "Hotel Montaigne", ubicado en la ciudad de Cannes, Francia. El hotel existente fue remodelado y ampliado, con la construcción de un piso alto adicional en el edificio existente y un nuevo bloque de construcción con siete plantas de altura y tres plantas subterráneas (Figura 1). El muro de contención fue diseñado para permitir la excavación de los pisos subterráneos del nuevo bloque de construcción.

Figura 1 - Representación del entorno del "Hotel Montaigne" alrededor

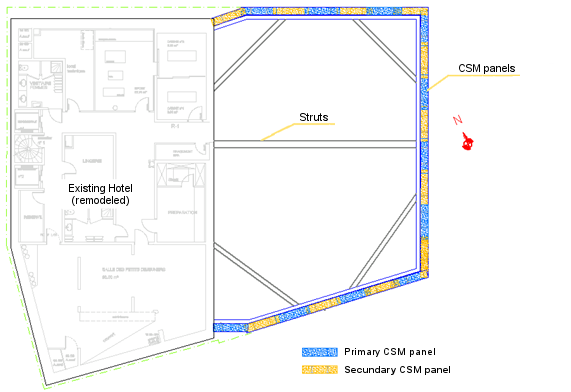

El plano del sitio de excavación, con una geometría trapezoidal, presenta un área de aproximadamente 300 m2 y está delimitado por calles y edificios existentes (Figura 2).

El principal desafío de este proyecto consistió en la ejecución de una excavación urbana con una profundidad promedio de 9 m bajo condiciones exigentes de suelo y nivel freático. Las principales preocupaciones en el diseño del muro de contención fueron la garantía de una mínima interferencia en el área circundante, asegurando la seguridad durante y después de las obras y, simultáneamente, la reducción de la entrada de agua al interior de la excavación. En este contexto se definió un muro de contención formado por paneles de suelo-cemento ejecutados utilizando la tecnología Cutter Soil Mixing (CSM). La pared CSM se reforzó con pilas de acero verticales y se apoyó horizontalmente en dos niveles de puntales horizontales.

Figura 2 - Plan del sitio

CSM se desarrolló a partir de Deep Soil Mixing (DSM) y se basa en la mezcla mecánica del suelo existente con lechada de cemento para formar paneles de suelo y cemento en profundidad con una sección transversal rectangular (Fiorotto et al., 2005; Gerressen et al. , 2009). La ejecución de paneles CSM no requiere la eliminación del suelo a diferencia de otras técnicas, por ejemplo, muros de pilotes de concreto o paredes de diafragma. No hay descompresión del suelo durante la ejecución de los paneles CSM, lo que permite la minimización de la interferencia con el área circundante. La pared continua formada por paneles CSM se reforzó con pilotes verticales de acero para satisfacer simultáneamente los siguientes objetivos principales:

- permitir una excavación vertical segura con la mínima interferencia en el área circundante;

- elemento de cimentación de la estructura interna;

- reducir el flujo de agua hacia el interior de la excavación.

Restricciones principales

Condiciones geológicas y geotécnicas

La caracterización del suelo se basó en dos estudios geotécnicos, realizados en diferentes fases.En una fase inicial, con un acceso restringido al sitio de trabajo, se llevó a cabo un estudio preliminar que incluyó la instalación de un piezómetro a la medida del nivel freático, la ejecución de una prueba de perforación y la ejecución de una prueba de presinómetro de Ménard. (PMT).

En otra fase, se llevó a cabo un segundo estudio geotécnico para complementar el estudio inicial. Este segundo estudio incluyó la instalación de un piezómetro, la ejecución de dos pruebas de perforación de perforación, dos pruebas de PMT y pruebas de laboratorio en muestras intactas, particularmente pruebas triaxiales.

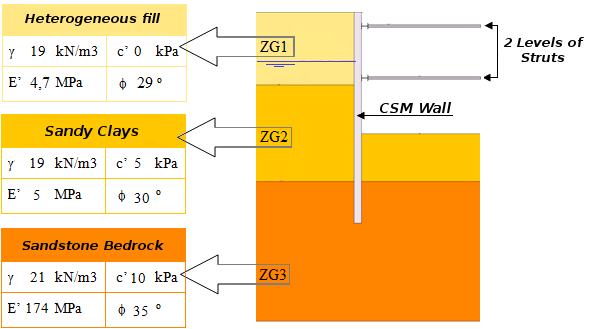

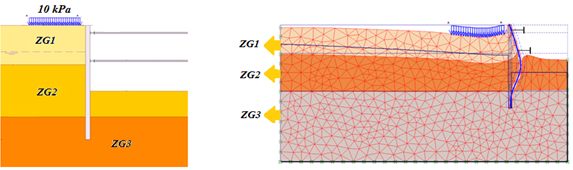

Las pruebas de laboratorio se llevaron a cabo para identificar el tipo de suelos en profundidad y sus características geomecánicas. A través del análisis de los resultados de las pruebas in situ y de laboratorio, se identificaron tres capas distintas (Figura 3):

- Relleno arcilloso y limoso heterogéneo detectado desde la superficie hasta una profundidad promedio de 5 m (zona geotécnica 1 - ZG1);

- Arcillas arenosas bajo el relleno heterogéneo hasta una profundidad de aproximadamente 9 m (Zona geotécnica 2 - ZG2);

- Piedra de fondo de arenisca debajo de la capa anterior (zona geotécnica 3 - ZG3).

Figura 3 - Principales parámetros geotécnicos y representación de una sección transversal de la excavación

Limitaciones vecinas

La obra se ubica en un área urbana con altos edificios colindantes y, por ello, una de las principales preocupaciones durante el diseño de la estructura de contención y la ejecución de las obras fue la garantía de seguridad de los edificios y calles aledañas.La excavación está limitada al norte por una calle ( Rue Montaigne ), al sur por un edificio de tres pisos de altura, al oeste por el edificio del hotel existente con tres plantas subterráneas y siete pisos de altura y al este por un pequeño edificio para demoler antes del inicio de la excavación.

En el momento de la instalación del equipo en el sitio de trabajo, la demolición del pequeño edificio vecino no había comenzado y el espacio para la instalación del equipo estaba muy acondicionado (Figura 4).

Figura 4 - Instalación del equipo

Condiciones sísmicas

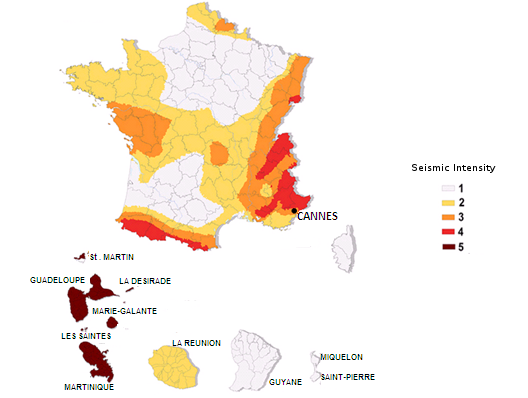

El trabajo se encuentra en la ciudad de Cannes, Francia, y el riesgo sísmico se clasificó con las Normas Estándar del país. Según el Decreto "nº 2010-1255" del 22 de octubre de 2010, en el territorio francés se distinguen cinco zonas con diferentes grados de intensidad sísmica (Figura 5): muy bajo (1), bajo (2), moderado (3), medio (4) y alto (5).

Figura 5 - Zonas de intensidad sísmica del territorio francés (Decreto "n ° 2010-1255" de 22 de octubre de 2010)

La ciudad de Cannes se encuentra en una zona de intensidad sísmica moderada. De acuerdo con el mismo Decreto, se definen cuatro Categorías de Importancia para los edificios, por orden de importancia creciente: Categorías I, II, III y IV. El nuevo bloque de construcción del "Hotel Montaigne" se inserta en la Categoría de Importancia II (edificio colectivo de viviendas con una altura de hasta 28 m).

Muro de retención CSM

La solución ejecutada para el soporte de la excavación consistió en un muro de contención de CSM periférico con dos niveles horizontales de puntales de tubería de acero temporales. En la Figura 6 se representa un plano del muro de contención CSM y los puntales horizontales.

Figura 6 - Plano del muro de contención CSM y los puntales horizontales de la tubería de acero

La pared continua de CSM se ejecutó superponiendo paneles de cemento de suelo primario y secundario, con una sección transversal rectangular con dimensiones de 2,40 mx 0,55 m, considerando una superposición mínima entre paneles adyacentes de 0,20 m para asegurar una conexión efectiva a lo largo de la altura del paneles.

La reducción del flujo de agua al interior de la excavación fue una de las principales preocupaciones durante la concepción de la estructura de retención y, con este objetivo, se definió a los paneles CSM una longitud mínima de penetración de 3 m por debajo del fondo de la excavación , en el sustrato de arenisca (ZG3).

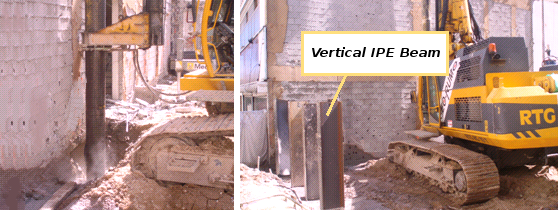

Los paneles CSM se reforzaron con pilas verticales de acero (pilas IPE 450), instaladas a intervalos de 1,10 m (dos pilas en cada panel). La colocación de las pilas de acero en paneles CSM permite la protección de estos elementos contra los problemas de pandeo y minimiza posibles problemas de corrosión.

La solución incluyó también un muro de concreto de 0.15 m de espesor, ejecutado desde el fondo de la excavación, contra la pared CSM.

El muro de contención fue diseñado para soportar, junto con el muro de concreto y los micropilotes realizados como los principales elementos de cimentación, los esfuerzos verticales totales transmitidos desde la estructura permanente del edificio.

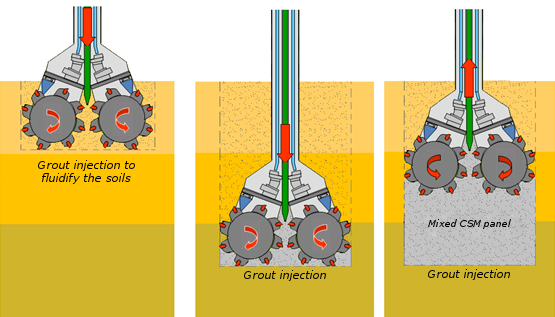

La ejecución de un panel de CSM comprende esencialmente dos fases principales:

- Fase de corte: el cabezal de corte se impulsa verticalmente a través del suelo hasta que alcanza la profundidad diseñada. El suelo existente es desegregado por el movimiento de rotación de las ruedas de corte mientras que la lechada de cemento se agrega simultáneamente;

- Fase de extracción y mezcla: el cabezal de corte se extrae mientras que la lechada de cemento se agrega a la homogeneización de la mezcla.

Figura 7 - Ilustración de las principales fases del proceso de ejecución de CSM

Fase de corte: la herramienta de mezcla se clava en el suelo y la matriz del suelo se rompe mediante las ruedas de corte y al mismo tiempo se inyecta un fluido (lechada) para fluidificar el suelo.

Fase de extracción y mezcla: Después de alcanzar la profundidad de diseño, la extracción comienza y el volumen restante de lechada se mezcla en el suelo.

Modelo de análisis del muro de contención

El análisis del muro de contención se llevó a cabo utilizando un modelo numérico desarrollado con el programa de elementos finitos PLAXIS ® . El suelo fue simulado utilizando el modelo de endurecimiento del suelo con los parámetros geomecánicos ya presentados en la sección 2.1. La estructura de retención se simuló con un elemento de haz lineal unidimensional. El análisis numérico se llevó a cabo en deformación plana. Se estudiaron las secciones representativas de las cuatro elevaciones de la estructura de retención. La Figura 8 presenta un ejemplo de una de las secciones analizadas (Sección A), que representa una sección transversal de la alineación norte, cerca de una calle ( Rue Montaigne ).

Figura 8 - Sección A: corte transversal (a la izquierda) y modelo de análisis que representa la deformación a la profundidad máxima de excavación (a la derecha)

En la siguiente tabla se presentan los valores máximos de los desplazamientos horizontales de la estructura de retención obtenidos en el análisis numérico de la Sección A.

Tabla 1 - Valores máximos de los desplazamientos horizontales obtenidos en el análisis numérico de la Sección A

Desplazamientos horizontales máximos (mm)

En la parte superior del muro de contención

2.0

A lo largo de la altura del muro de contención

18.5

Según las condiciones del entorno y las características de la excavación, se definieron los siguientes límites aceptables para los desplazamientos horizontales del muro de contención: 5 mm en la parte superior del muro de contención y 20 mm a lo largo de la altura del muro de contención. En los análisis numéricos de todas las secciones estudiadas se obtuvieron valores inferiores a los límites definidos y, durante la excavación, los desplazamientos horizontales obtenidos fueron ligeramente inferiores a los valores esperados.

Los paneles CSM se diseñaron teniendo en cuenta una resistencia a la compresión de 2 MPa (con un factor de seguridad de 2) y un módulo de elasticidad de 1 GPa. Estos valores fueron confirmados por pruebas de laboratorio (pruebas de resistencia a la compresión no confinadas), llevadas a cabo en muestras de los paneles del muro de contención CSM. El resultado mínimo aceptable de las pruebas de resistencia a la compresión no confinadas fue de 4 MPa, para permitir el uso de un factor de seguridad de 2. Los resultados de las pruebas de laboratorio realizadas se detallan en la sección 6 de este documento.

Proceso de ejecución

El proceso de ejecución comenzó con la ejecución de los paneles CSM antes de la excavación (Figura 9).

Figura 9 - Componentes del equipo: cabeza de corte y barra de kelly

El equipo para la ejecución de CSM está constituido por una grúa con una torre vertical (RTG RG19T) con una altura total de aproximadamente 23 m, asociada con un sistema de barras Kelly con una altura de aproximadamente 20 m. El cabezal de corte utilizado (BCM 5 - Bauer Machinen) es sostenido y guiado por el sistema de barra Kelly.

Para el refuerzo de los paneles CSM, se instalaron pilas de acero verticales inmediatamente después de su ejecución lo más cerca posible de la cara de excavación para permitir la conexión de las vigas de acero y los puntales de la tubería de acero (Figuras 10 y 11).

Figura 10 - Vista de la ejecución de un panel CSM (a la izquierda) e instalación de las pilas IPE (a la derecha)

Figura 11 - Detalle de las vigas de acero conectadas a los puntales de la tubería

La pared continua se formó superponiendo paneles CSM primarios y secundarios, con una longitud de superposición de 0,20 m. Los paneles secundarios se pueden ejecutar inmediatamente después de la construcción de los paneles primarios, un proceso conocido como "soft-to-soft" o después del endurecimiento de los paneles principales, un proceso conocido como "soft-to-hard". Estas dos hipótesis son posibles debido a la versatilidad de la herramienta de corte CSM que permite la aplicación de la tecnología para todos los tipos de suelos, aunque no todos los tipos de suelos son igualmente adecuados.

La siguiente etapa consistió en una pequeña excavación para permitir la ejecución de la viga de hormigón en la parte superior del muro de contención. Después de la construcción de la viga de hormigón, se llevó a cabo una excavación a una profundidad máxima de 0,5 m por debajo del primer nivel de puntales. En esta etapa se ejecutaron los vigas de acero de la barra para la conexión de los puntales de la tubería de acero horizontal. El segundo nivel de excavación y la ejecución del segundo nivel de puntales se llevaron a cabo por un proceso similar al descrito en el primer nivel.

Después de alcanzar la profundidad máxima de excavación, se construye un muro de hormigón contra la pared CSM. Los niveles temporales de puntales se desactivan con la ejecución de las losas de hormigón de la estructura del edificio.

Figura 12 - Vista del trabajo después de la ejecución del segundo nivel de puntales

Control de calidad

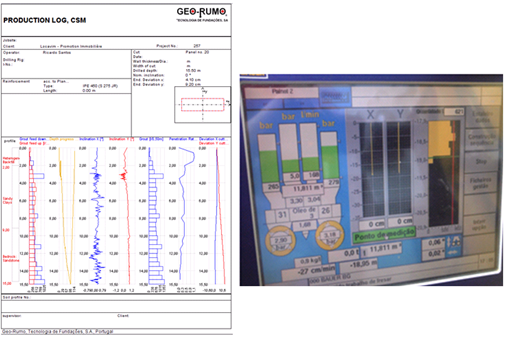

La aplicación de la tecnología CSM permite el control, en tiempo real, de los parámetros de ejecución por parte del operador de la plataforma a través del monitor del equipo (Larsson, 2005).La variabilidad de los parámetros de resistencia y deformabilidad del suelo-cemento obtenido utilizando tecnología CSM está directamente relacionada con el grado de homogeneidad de la mezcla que está influenciada por muchas variables como el tipo de suelo existente, la presencia de nivel freático, la distribución de la lechada de cemento en el suelo desagregado, las reacciones químicas durante el proceso, entre otros. Hay muchas variables que pueden influir en la calidad del resultado final obtenido y, por lo tanto, el control efectivo de los parámetros de ejecución es esencial. Durante la ejecución de un panel CSM, el operador del equipo de perforación controla y ajusta, en tiempo real, los parámetros de ejecución como la velocidad de la herramienta de mezclado, el volumen agregado de la lechada de cemento, la presión de la lechada de cemento en las mangueras, la inclinación de la herramienta de mezclado, entre otros (Figura 13).

El control de los parámetros de ejecución debe complementarse con la realización de pruebas de laboratorio para la evaluación de los parámetros de resistencia y deformabilidad del suelo-cemento obtenidos para la validación de las hipótesis de diseño. Antes de la ejecución de los paneles del muro de contención CSM, los paneles de prueba se ejecutan para obtener muestras para pruebas de laboratorio. Esto permite la calibración del equipo. En una fase posterior, el control de calidad es proporcionado por pruebas de laboratorio en muestras de los paneles en el muro de contención CSM.

En la Tabla 2 se presentan los valores obtenidos en las pruebas de resistencia a la compresión no confinadas llevadas a cabo en muestras de los paneles del muro de contención CSM (valores promedio). Para verificar la evolución de la resistencia a la compresión de las muestras a lo largo del tiempo, se llevaron a cabo pruebas de laboratorio en muestras después de 7, 14 y 28 días.

Figura 13 - Informe de producción (a la izquierda) y monitor del operador de la plataforma para controlar el proceso de producción (a la derecha)

Tabla 2 - Valores obtenidos en las pruebas de resistencia a la compresión no confinadas (valores promedio a 7, 14 y 28 días)

7 días

14 dias

28 días

Resistencia a la compresión sin límites

(MPa)

5.0

7.0

7.8

Las muestras analizadas después de 7 días presentaron un valor de resistencia a la compresión no confinada de 5 MPa (valor promedio), un valor superior al valor requerido de 4 MPa. Esto permite la validación de las hipótesis de diseño.

El control también se llevó a cabo a través del plan de monitoreo implementado, que incluye los objetivos topográficos colocados en el muro de contención, los inclinómetros colocados detrás del muro de contención y los extensómetros colocados en los puntales de las tuberías. A lo largo de las diferentes fases de excavación, los valores registrados de los desplazamientos del muro de contención fueron ligeramente inferiores a los valores esperados y los límites de alerta definidos.

Conclusiones

La ejecución del muro de contención Mixter Soil Mixing para la excavación del nuevo bloque de construcción de "Hotel Montaigne" constituyó una opción apropiada con ventajas técnicas, económicas y ambientales, como se demuestra en este documento. El objetivo principal de asegurar la minimización de las interferencias en el área circundante se logró con el muro de contención CSM. Durante la excavación, los paneles CSM también permitieron la reducción de la entrada de agua al interior de la excavación. Los bajos desplazamientos del muro de contención durante la excavación demuestran el excelente rendimiento de la solución adoptada.La tecnología CSM tiene un amplio campo de aplicación y se puede aplicar a todos los tipos de suelos. Como se mencionó en el documento, la calidad y la homogeneidad de los paneles de suelo-cemento dependen de varios factores que afectan el proceso de ejecución y, por lo tanto, el control y monitoreo del trabajo es esencial, especialmente en las excavaciones urbanas.

En cuanto a la experiencia de la empresa en la aplicación de esta tecnología, se ha aplicado con éxito en Portugal y Francia en diferentes tipos de trabajos, especialmente la ejecución de estructuras de retención y la mejora del suelo de cimentación.

Via :

Peixoto, Artur ; Geo-Rumo, Tecnologia de Fundações, SA

Sousa, Estela ; Geo-Rumo, Tecnologia de Fundações, SA

Gomes, Pedro ; Geo-Rumo, Tecnologia de Fundações, SA