| 1. INTRODUCCIÓN. |

| Funcionalidad, durabilidad, seguridad, conservación, y en definitiva, calidad y menores gastos de mantenimiento durante la explotación; son algunas de las razones que justifican la impermeabilización durante la ejecución de túneles. |

| Todo ello, con el fin de impedir filtraciones de agua que podrán afectar al revestimiento estructural, disgregando la masa de hormigón por procesos de gelifracción, carbonatación y/o cristalización de las sales disueltas; así como evitar la corrosión de las instalaciones por reacciones electroquímicas y de oxidación. |

| El presente documento recoge las exigencias mínimas que se deben seguir para la elección, instalación y verificación del sistema de impermeabilización de túneles y galerías con geosintéticos. |

| Abarcando los materiales para la impermeabilización, así como los requisitos del soporte donde van a ser fijados, y la metodología de aplicación. |

| Además de las geomembranas de cloruro de polivinilo (PVC), poliolefinas (polietileno lineal (LLDPE) o polietileno de muy baja densidad (VLDPE)) o espuma de polietileno (PE) reticulado; generalmente se aplican conjuntamente otros tipos de materiales geosintéticos tales como: geotextiles, geocompuestos de drenaje, etc. |

| 2. SELECCIÓN DEL SISTEMA DE IMPERMEABILIZACIÓN. |

| La impermeabilización de una obra subterránea podrá tener distintos sistemas de impermeabilización, que dependerán de los siguientes factores: |

| 2.1. INFLUENCIA DE PARÁMETROS HIDROGEOLÓGICOS. |

| El sistema de impermeabilización dependerá directamente de los caudales de agua infiltrados en el túnel. Existen diferentes métodos empíricos para calcularlos, tales como: método de Hvorslev, Goodman, Heuer, Dupuit, Romanova, etc. |

| Dichos caudales variarán en función de: |

| La geología de los sustratos, en cuanto a la capacidad para almacenar y transmitir el agua; existencia de fallas, contactos, plegamientos, etc. |

| La climatología, factores como la pluviosidad, heladas, evaporación, etc. Está directamente relacionados con la capacidad de recarga de los acuíferos. |

| La geomorfología, donde las condiciones de la superficie, orografía, y características del suelo, determinan la escorrentía superficial; y por tanto las posibilidades de infiltración relacionada directamente con la recarga de los acuíferos. |

| Los parámetros hidrogeológicos más interesantes son: |

| • Porosidad. • Permeabilidad. • Gradiente hidráulico. • Transmisividad. |

| 2.2. INFLUENCIA DEL TERRENO. |

| Los sistemas de impermeabilización podrán variar en función del tipo de terreno, ya que estarán directamente relacionados con el método de excavación empleado, y también con el tipo de sostenimiento sobre el que se va a instalar el sistema. |

| Pueden distinguirse tres tipos de terreno: |

| • Terreno duro. • Terreno quebrado. • Terreno blando. |

| 2.3. INFLUENCIA DEL AGUA. |

| Los sistemas de impermeabilización también pueden variar en función del tipo y calidad del agua. Pueden distinguirse tres tipos de impermeabilización, dependiendo del tipo de agua contenida en el macizo donde se excava: |

| • Impermeabilización en franja capilar, mediante sellado de poros. • Impermeabilización en zonas de saturación, será flexible y resistente a la presión; evacuando el agua hacia los drenajes longitudinales. • Impermeabilización en agua subterránea, será flexible, resistente a la presión y cerrada; englobando toda la sección para evitar filtraciones por presión en la contrabóveda. |

| Será necesario analizar las condiciones físicas y químicas del agua, para garantizar que no deterioran el sistema de impermeabilización. |

| 2.4 INFLUENCIA DEL USO DEL TÚNEL. |

| El sistema de impermeabilización también dependerá del uso final al que se destine dicha obra, y por tanto, del grado de estanqueidad o cantidad de filtraciones que se permitan. La definición de impermeabilidad para el diseño de túneles y galerías, según la norma Española UNE 104 424, es la siguiente: |

| Conforme a las influencias descritas anteriormente, se muestran unos ejemplos en base al método de excavación empleado, tipo de terreno, agua,… |

| En cualquier caso el sistema de impermeabilización podrá constar de hasta cuatro fases: |

| • Impermeabilización primaria. • Impermeabilización intermedia. • Impermeabilización principal. • Impermeabilización posterior. |

| 2.5 EJEMPLOS DE SISTEMAS DE IMPERMEABILIZACIÓN. |

| • Evacuación (drenaje) de agua subterránea. Sin presión de agua soportada. |

| • No evacuación (desplazamiento) de agua subterránea. Con presión de agua soportada. |

| 3. IMPERMEABILIZACIÓN PRIMARIA. |

| Siempre que sea necesario, comprende los trabajos provisionales de taponamiento, o recogida y conducción hasta drenaje de filtraciones de agua. |

| Tradicionalmente se han utilizado métodos como el drenaje Oberhasli, con el empleo de tubos o medias cañas, sujetos al paramento con cementos de fraguado ultrarrápido, proyección de morteros o gunita. |

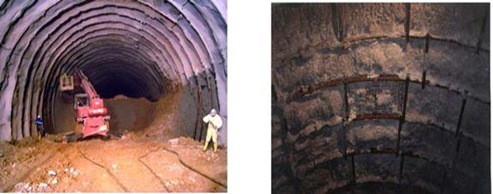

| Foto 1. Método Oberhasli Lámina drenante - POZIDRAIN (ABG. England) |

| Figura 1. Método Oberhasli |

| Actualmente, existe una gama bastante amplia de geocompuestos de drenaje de núcleo de estructura alveolar de polietileno de alta densidad (PEAD) con geotextil de polipropileno (PP) adherido, con capacidad de descarga hasta 1,40 l/m/sec y resistencias a compresión hasta 1.000 kPa, tipo POZIDRAIN. Que son de fácil y sencilla colocación, y por tanto de baja cuantía económica con buenos resultados. |

| 4. IMPERMEABILIZACIÓN INTERMEDIA. |

| Son los trabajos de proyección de hormigón o mortero, con la finalidad de sostener provisionalmente la excavación. A la vez de proteger la impermeabilización primaria, si se ha hecho por métodos tradicionales. Y también con la finalidad de regularizar y preparar el soporte donde después se va a ejecutar la Impermeabilización Principal. |

| La regularización del soporte, a la que no siempre se le da la importancia necesaria dado el alto coste de los hormigones proyectados, es fundamental para garantizar una buena instalación y funcionamiento posterior del sistema de impermeabilización. |

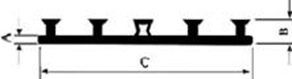

| Según lo indicado en la norma UNE 104 424, los requisitos mínimos que deberá cumplir el soporte son: |

| • No existirán irregularidades con un radio inferior a 20 cm. • La profundidad de una irregularidad no deberá ser superior a 15 cm respecto a la superficie de terminación. • En una irregularidad, la relación profundidad/extensión debe ser igual o inferior a 1/5. • Los elementos de anclaje y bulonado que sobresalgan del soporte se cortarán en su parte no funcional, tratándose según lo descrito anteriormente. |

| Figura 2. Requisitos mínimos del soporte |

| Fotos 2 y 3. Ejemplos de soporte en malas condiciones. |

| 5. IMPERMEABILIZACIÓN PRINCIPAL. |

| Son los trabajos de ejecución de una membrana impermeable de cualquier tipo que garantice la estanqueidad del túnel. Hay diferentes tipos: |

| • Revocado o gunitado. • Revestimientos con resinas (membranas acrílicas proyectables). • Revestimiento con morteros predosificados. • Sellado de juntas de dovelas prefabricadas. • |

| • Revestimiento con geosintéticos. • o Colocación en lámina vista, sobre sostenimiento definitivo. • o Colocación en sándwich, confinado entre sostenimiento provisional y revestimiento de hormigón. |

| Foto 4. Impermeabilización con geosintéticos en sándwich |

| Estos últimos tipos serán desarrollados a continuación, detallando los tipos de materiales, así como su puesta en obra. |

| 6. IMPERMEABILIZACIÓN POSTERIOR. |

| Son aquellos trabajos, previstos o no, complementarios de la impermeabilización principal, o bien trabajos de reparación posterior. Tales como: |

| • Inyecciones. • Morteros predosificados impermeables. • Revoques o gunita. • Taponamiento y sellado de grietas y juntas. • Rejuntado de mampostería. • Drenajes. • Reimpermeabilización con membranas, en lámina vista. |

| o Colocación en lámina vista, sobre sostenimiento definitivo. |

| Foto 5. Imper. con geosintéticos en lámina vista. |

| 7. IMPERMEABILIZACIÓN Y DRENAJE CON GEOSINTÉTICOS EN TÚNELES. COLOCACIÓN EN SÁNDWICH. |

| 7.1. DEFINICIÓN DE MATERIALES. |

| Los materiales utilizados en este tipo de impermeabilización pueden ser divididos en tres grandes grupos: |

| • Principales: • o Geotextil. • o Geomembrana impermeabilizante de PVC o POLIOLEFINAS. • |

| • Complementarios: • o Geocompuestos de drenaje. • o Juntas de compartimentación y remate. • o Dispositivos de inyección, drenaje e inspección. • |

| • Auxiliares: • o Discos de PVC o PE. • o Elementos de fijación: Clavos y cartuchos de fulminante. |

| 7.1.1. Geotextil. |

| Durante la impermeabilización de túneles el geotextil asume las siguientes funciones: |

| Protección, el geotextil evita la perforación de la geomembrana en las aristas y puntos salientes, y facilita el deslizamiento de la misma por posibles movimientos convergentes del terreno portante. |

| Drenaje, el geotextil evacua el agua en su plano, para evitar la formación de subpresión y el aire hacia el drenaje longitudinal durante el proceso de hormigonado del revestimiento. |

| Los geotextiles a utilizar deben poseer un espesor y gramaje constante, y presentar uniformidad en cuanto a sus características a lo largo de toda su superficie. Estarán constituidos por fibras entrelazadas de origen químico-orgánico, de las que destacamos Polipropileno, por ser las que mejor comportamiento presenta en contacto con ambientes extremos de pH. La unión mecánica entre fibras del geotextil no tejido debe ser conseguida por agujeteado. Las principales propiedades de los geotextiles para este tipo de aplicación, según indica la norma UNE 104 424, son las siguientes: |

| 7.1.2. Geomembranas de PVC o POLIOLEFINAS. |

| En este sistema de impermeabilización se emplearán geomembranas homogéneas sin armar, hechas a partir de PVC (Cloruro de Polivinilo) o Poliolefinas, pudiendo ser las últimas del tipo LLDPE (Polietileno Lineal) o VLDPE (Polietileno de muy baja densidad). Pertenecientes a la familia de los termoplásticos, obtenidas por calandrado o extrusión, y de apariencia traslúcida, opaca u opaca bicolor (con capa señalizadora). |

| Las dimensiones del rollo deberán ser, siempre que sea posible, de longitud similar al perímetro del túnel a impermeabilizar y el ancho máximo, que permita en todo momento su adecuado manejo. De forma que se reduzcan al mínimo el número de soldaduras realizadas en obra. |

| La comparación entre características técnicas de PVC y POLIOLEFINAS, y las mínimas recomendadas por la norma UNE 104 424 para este tipo de aplicación, son las siguientes: |

| 7.1.3. Geocompuestos de drenaje. |

| Los geocompuestos de drenaje a utilizar en el sistema de impermeabilización de túneles serán generalmente de núcleo de estructura alveolar de polietileno de alta densidad (PEAD) con geotextil de polipropileno (PP) adherido, llegando a capacidades de descarga hasta 1,40 l/m/sec y resistencias a compresión hasta 1.000 kPa, tipo POZIDRAIN. |

| La función principal de estos geocompuestos es la de mejorar la capacidad de drenaje del geotextil. Siendo colocado en las zonas con afluencias de agua. |

| 7.1.4. Juntas de compartimentación. |

| Las juntas de compartimentación y remate podrán ser hechas a partir de PVC o PE. De forma y dimensiones diferentes en función de los aportes de agua que se prevean tener y según su fabricante. A ser posible traslúcidas para favorecer |

| Figura 3. Juntas Waterstop |

| un mejor control de la termosoldadura sobre la geomembrana. |

| Su función primordial es asegurar la estanqueidad en el inicio y final de los tramos impermeabilizados. Así como generar una compartimentación de diferentes tramos a lo largo de la longitud del túnel, acotándonos un posible punto de ruptura, razón que nos beneficiará en el caso de ser necesarias labores de impermeabilización posteriores (reparaciones). |

| 7.1.5. Dispositivos de inyección, drenaje e inspección. |

| Los dispositivos de inyección, drenaje e inspección se fabrican a partir de PVC o PE. De forma y dimensiones diferentes en función de su fabricante. |

| Estas piezas con forma de embudo y un tubo estarán unidas por termosoldadura a la membrana, para permitirnos en cualquier momento tener acceso al trasdos del hormigón de revestimiento. |

| Foto 6. Accesorios tipo Trumpett. |

| 7.1.6. Discos de PVC o PE. |

| Los discos de PVC o PE son utilizados para la fijación de la geomembrana al soporte. Previamente serán fijados al soporte mediante fijación directa (clavo o, taco y tornillería), y posteriormente la geomembrana será termosoldada a estos. |

| Los discos deben ser del mismo material que la geomembrana, pero menos resistencia a ruptura que la geomembrana, a fin de evitar la ruptura de esta en el caso de generarse tensiones durante el hormigonado del revestimiento. |

| Los discos deben presentar una superficie de entre 50 a 60 cm2 (de 8 a 9 cm de ∅), y una superficie mínima de contacto con la membrana de 40 cm2. |

| 7.1.7. Elementos de fijación: clavos y cartuchos de fulminante. |

| Los elementos de fijación actúan de forma temporal, ya que aguantarán el peso de la impermeabilización fijada al soporte, únicamente, hasta que se realice el revestimiento de hormigón definitivo. |

| Los clavos de fijación directa generalmente tendrán una longitud de entre 27 y 37 mm en función del tipo e irregularidades que presente el soporte. Empleándose para adaptar el geotextil al contorno del túnel, y los discos que suspenderán la geomembrana. |

| Foto 7. Elementos de fijación. |

| Los cartuchos de fulminante se emplean con las herramientas de fijación directa para fijar los clavos al soporte. Su potencia deberá estar de acuerdo con las resistencias del soporte donde vamos a fijar. |

| 7.2. PROCEDIMIENTO DE EJECUCIÓN. |

| 7.2.1. Puesta en obra del geotextil. |

| El geotextil será fijado al hormigón proyectado del soporte por medio de clavos de fijación directa con arandela. Serán aplicados los clavos necesarios para adaptarlo a la geometría del soporte. |

| Los paños serán colocados de manera transversal al eje del túnel. Tras la aplicación del primer paño, el segundo quedará solapado sobre el anterior en 20 cm como mínimo. |

| 7.2.2. Puesta en obra de la geomembrana. |

| Previamente se colocarán los discos de PVC |

| o PE. La cantidad a aplicar será diferente entre la zona de hastiales y clave, teniendo en esta última una densidad mayor de discos por metro cuadrado. |

| Foto 8. Colocación de geotextil. |

| Foto 9. Colocación de discos. |

| La aplicación de la geomembrana se efectuará colocando los paños transversalmente al eje del túnel, sujetas a los discos anteriormente colocados por termofusión, con aire caliente y sometiendo a presión. |

| La geomembrana deberá quedar sin tensión, de manera que le permitirla soportar las tensiones durante el hormigonado de revestimiento. Foto 10. Colocación de geomembrana. |

| La aplicación de los sucesivos paños se hará de manera similar, garantizando un solape entre ellos de 8 centímetros. Para asegurar una buena ejecución de la soldadura posterior. |

| Foto 11. Soldadura por Termofusión. |

| 7.2.3. Soldaduras por termofusión. |

| La técnica empleada es conocida como soldadura doble por termofusión con canal central para pruebas, mediante cuña o aire caliente (superior a 400 ºC) y con presión mediante rodillos para la obtención de junta estanca. En las zonas particulares de remates |

| o detalles, donde técnicamente no es posible realizar soldadura doble, se utilizará soldadura en banda (sencilla) con un ancho mínimo de 4 centímetros. |

| Las soldaduras serán comprobadas inyectando aire a presión por el canal de pruebas, previamente cerrado en sus extremos, a 2 Bar, durante 5 minutos, permitiendo durante el ensayo una pérdida del 10%, debido a la |

| flexibilidad de la geomembrana. |

| 8. IMPERMEABILIZACIÓN Y DRENAJE CON GEOSINTÉTICOS EN TÚNELES. COLOCACIÓN EN LÁMINA VISTA. |

| Son aquellos trabajos, previstos o no, complementarios o de rehabilitación posterior, con el objeto de captar y drenar las filtraciones de agua en el túnel. |

| La membrana impermeable se colocará en Lámina Vista, sobre revestimiento definitivo. |

| 8.1. DEFINICIÓN DE MATERIALES. |

| Los materiales utilizados en este tipo de impermeabilización pueden ser divididos en dos grupos: |

| • Principales: |

| o Geomembrana de Espuma de Polietileno (PE) Reticulado. • Auxiliares: |

| Foto 12. Comprobación de soldadura |

| • o Parches de PE reticulado. • o Elementos de fijación: Espigas. |

| 8.1.1. Geomembrana de espuma de PE reticulado. |

| En este sistema de impermeabilización se emplearán láminas de espuma de polietileno (PE) reticulado, unida en una sus caras a una rafia de refuerzo, y en la otra cara a un film de protección. |

| Gracias a la estructura molecular de PE, la absorción de agua es prácticamente nula, evitándose cualquier tipo de filtración. De manera que se puede drenar el agua, circulando entre el trasdós de la lámina y el revestimiento. Siendo conducida hasta las canalizaciones o drenes al pie de los hastíales. |

| Además, debido a su bajo coeficiente de conductividad térmica (en torno a 0,039 W/mºK) proporciona un buen aislante térmico. Eficaz para prevenir la formación de hielos, en zonas próximas a emboquilles de túneles de alta montaña. |

| Una de sus características más importantes a tener en cuenta a la hora de seleccionar la membrana, debe ser su clasificación de reacción al fuego. Debiendo el conjunto de lámina, rafia y film, alcanzar cuanto menos la EUROCLASE tipo Bs1d0, según norma UNE EN 13501-1:2002. Dado que esta lámina quedará expuesta en el túnel, y estaría en contacto directo con un posible incendio. |

| 8.1.2. Parches de PE reticulado. tipo Hilti ID2/4). Evitando así problemas de oxidación y riesgos de desprendimiento. |

| Los parches de PE reticulado, son piezas |

| 8.1.3. Elementos de fijación: Tacos o Espigas. |

| Como elementos de fijación se emplearán fijaciones mecánicas aplicadas a tiro mediante pistola Hilti DX (clavo tipo Hilti XSW30ZF37) y tacos espigas de polipropileno alojadas en taladro de 8 Mm. de Ø (espiga |

| Foto 13. Parches PE y espigas de fijación. |

| 8.2. PROCEDIMIENTO DE EJECUCIÓN. |

| La aplicación del sistema podrá ser llevada a cabo en toda la longitud del túnel, o únicamente en los tramos donde se hayan detectado filtraciones. Será conveniente en este segundo caso, iniciar la colocación tres o cuatro metros antes de la zona donde se detectan las filtraciones, especialmente en los túneles con pendiente longitudinal. |

| La colocación de las láminas se efectuará posicionando los paños transversalmente al eje del túnel. Generalmente aplicando primero una media sección, desde clave hasta hastial. Y posteriormente completando con la media sección opuesta. |

| Fuente: Manual de túneles y Obras Subterráneas. Ed. López Jimeno. |

| 8.2.1 Puesta en obra de la geomembrana. |

| El fijado se hará sobre la membrana mediante el empleo de clavos y espigas, Con una densidad media de 4 Ud/m2 (mayor densidad en clave y menor en hastíales), con el objeto de adaptarla perfectamente al soporte, sin que queden bolsas o irregularidades. Y garantizando al mismo tiempo su estabilidad, ya que esta fijación deberá ser definitiva y duradera en el tiempo. |

| Foto 14. Fijado de membrana. Foto 15. Colocación de espigas de fijación. |

| Las siguientes láminas se colocarán empleando el mismo procedimiento, solapándolas con la anterior 10 cms. E intentando cubrir la primera fila de los elementos de fijación de la lámina anterior. |

| Finalmente se efectuarán las soldaduras de los solapes por termofusión, y se cubrirán todas las fijaciones que no hayan quedado tapadas por los solapes, con parches del mismo material. |

| Foto 16. Soldadura de parches por termofusión. Foto 17. Soldadura de solapes por termofusión. |

| 8.2.3. Sellado de inicio y final de tramos impermeabilizados. |

| Como se ha indicado anteriormente, la lámina de impermeabilización está fijada por puntos mediante los anclajes descritos, no estando adherida al soporte. El paso de vehículos, trenes,… provoca un efecto de succión. Que sobre todo, incide en el inicio y final de cada tramo impermeabilizado. Pudiendo llegar a romper o descolgar tramos de lámina. |

| En estos casos debe llevarse a cabo el sellado del inicio y final de cada tramo impermeabilizado. Aplicando un perfil de remate conformado por chapa de aluminio de espesor 1,5 mm., con pliegue |

| longitudinal central al objeto de recibir y anclar la lámina. Fijado al soporte mediante doble costura de anclajes; uno cogiendo chapa y lámina, y el otro solo chapa. Los anclajes serán del tipo Hilti HRD cada 300 Mm., al tresbolillo. Y sellado con cordón de masilla de poliuretano tipo Sikaflex 11FC o similar. |

| Foto 18. Sellado de inicio y final de tramos. |