El encofrado como contención formal:

Este contenedor, denominado encofrado, posee como función primera dar al hormigón la forma proyectada, proveer su estabilidad como hormigón fresco, asegurar la protección y la correcta colocación de las armaduras, pero también proteger al hormigón de golpes, de la influencia de las temperaturas externas y de la perdida de agua, el ingrediente más fluido de los tres elementos que lo componen –cemento, áridos y agua- en el momento de su creación.

Existen diferentes clasificaciones para agrupar los tipos de encofrado: según el número de usos que seña utilizado, por el método y tiempo necesario para conseguir la forma final del continente, según el tipo de hormigón que va a contener (visto o para recubrir) y por los materiales de construcción del encofrado.

Que difiere de que un encofrado sea perdido o recuperable; si se quiere volver a utilizar hay que prever, además de la técnica a emplear para desencofrarlo, los trabajos de limpieza, almacenaje y mantenimiento posteriores, mientras que si el encofrado no lo recuperamos lo perderemos embebido en el hormigón fraguado; en un caso aumentamos la mano de obra y en el otro crece el coste de reposición.

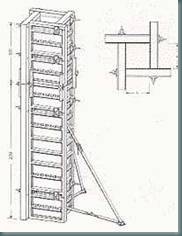

Para encofrar superficies continuas de forma repetitiva o de gran altura es más fácil con la utilización de plataformas que permitan su movimiento y recolocación para su posterior uso. De las grandes piezas, en el mercado también se encuentran sistemas autoportantes, deslizantes y trepadores (estos encofrados con módulos autónomos de 1 a 3 metros, se deslizan verticalmente existiendo dos tipologías según se realice su ejecución).

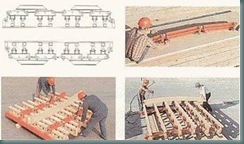

El sistema utilizado para la construcción de viviendas aisladas se basa en la unión de diversos paneles estándar, con medidas entre los 20x100 hasta los 350x200 centímetros, permitiendo conseguir encofrados de dimensiones mayores mediante la posibilidad de la combinación vertical y horizontal de las mismas bandejas. Estas deben ser de formato pequeño para así manipularlas y fijarlas de forma rápida y manual. Existen sistemas basados en un gran número de piezas combinables (de 8 a 34 elementos) mientras otros disponen de piezas especiales para los cambios de ángulo en sus paramentos.

La bandeja de encofrado puede confeccionarse en diversos materiales, siendo el más utilizado la madera. Estos paneles, compuestos por piezas macizas o laminadas de 12 a 35 milímetros de madera (normalmente de pino, haya o abedul) tratada al carbonilo-xilofeno o revestidas por planchas fenólicas, son ensambladas en cola de milano múltiple o con estanquillas, encoladas en ondas delgadas (de aproximadamente 12 x 3 milímetros), encerradas por un herraje de acero galvanizado de 1 milímetro de espesor, como mínimo, y enmarcadas con tubos de aluminio o acero galvanizado. Los tamaños de los tableros condicionarán las juntas de trabajo y su modulación.

La diferencia del encofrado según el tipo de hormigón no será muy apreciable: para un hormigón visto los paneles utilizados deberán ser lisos, impermeables, normalmente metálicos, ya que permiten un número de puestas mayor que los plafones de madera, y a veces se recubrirán de tejidos antiadherentes o líquidos desencofrantes, condiciones que no serán requeridas en el caso que el hormigón no sea el acabado final de obra.

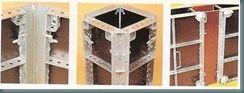

Otros materiales utilizados que facilitan una rápida puesta en obra son el acero, el plástico y el cartón plastificado. Con este último se forman encofrados especialmente indicados para columnas y pilares redondos, cuadrados y rectangulares, disponibles en diámetros de 150 a 1500 mm con alturas variables entre los 3 y los 12 metros y con un grueso de 9 mm. El cartón es un excelente material que conserva un alto grado de humedad y por lo tanto lo convierte en muy adecuado para un buen encofrado.

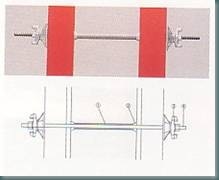

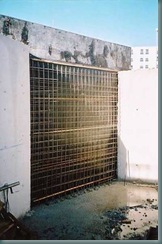

El encofrado en muros y pilares se realiza con tableros modulares de varios anchos (25, 50, 75 y 90 cm), y con alturas de 0’6 a 3 m, dos angulares diferentes para las esquinas interiores y exteriores y unas barras que se utilizan como pasantes sobre el ancho del muro (protegidas por un tubo de PVC para poder recuperarlas). Dichas barras están tensadas por un tornillo de apriete conocido como mariposa.

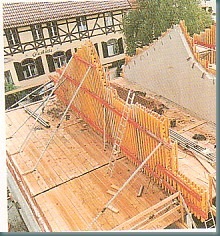

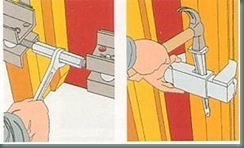

El secreto estriba en el sistema de enganche entre los tableros mediante un elemento de cosido –la cuña o chaveta- (foto 5), y los suplementos que permiten la realización de rinconeras, esquinales... y así resolver la creación de muros escalonados, con cortes a voluntad (foto 1), el paso de tubos o el encofrado de suelos inclinados (foto 2).

Foto 1 Foto 2

Es importante puntualizar que desde el momento en que no hablamos de grandes encofrados ningún elemento puede pesar más de 50 Kg., deben ser manejables y ligeros.

Los anclajes están formados por tornillos de avance, posicionadores de las "tuercas platillo" (cuando se dejan a fondo perdido) y el elemento donde se anclarán los módulos del hormigonado de la siguiente fase.

Para poder unir los dos paneles de encofrado son necesarios los latiguillos (foto 4), dywidags o gewis (foto 3), que pueden ser recuperables; tubos distanciadores de hormigón de fibra o escantillones de pantallas. Tendrán un diámetro entre los 15 y 25 milímetros y su número vendrá determinado por las cargas que aparecerán en el vertido del muro.

Si son protegidos con un acabado autolimpiador o introducidos dentro de tubos de PVC.

Foto 3 Foto 4

Los orificios se taponan con conos, evitando que se escape el hormigón fluido por la obertura.

Foto 5

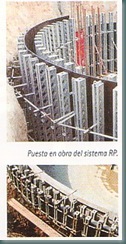

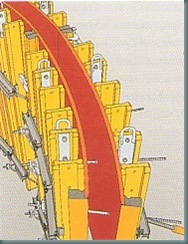

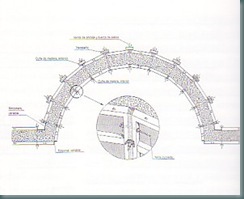

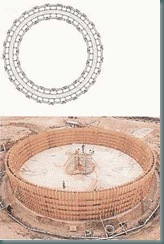

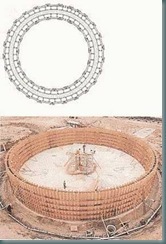

Encofrar muros circulares, sea con radio pequeño –entre 3 y 5 m- o con un radio mayor de 5 metros, es una tarea compleja: un problema es conseguir su nivelación vertical; también es difícil contrarrestar la presión del hormigón o prever la aparición de momentos creados por la misma forma alabeada, pudiendo provocar el vuelco imprevisto de todo o parte del conjunto, por lo que son necesarios tensores y puntales repartidos por el encofrado. (fotos 6,7, 8, 9,10 y 11).

Foto 6 Foto 7 (detalle constructivo)

Foto 8 Foto 9

Foto 10 Foto 11

Aquí podemos observar un encofrado de muro circular-poligonal con paneles ligeros y cuñas de madera. Existen sistemas específicos para realizar muros perfectamente circulares a partir de 1’20m de radio, si se utilizan correas articuladas, y llegando al metro, si es con tensores. En el primer si el anillo es cerrado las tensiones de hormigonado se pueden absorber únicamente con las correas prescindiendo de anclajes pasantes en el muro, haciéndolo totalmente estanco al agua. Además este método proporciona un buen acabado final ya que se puede elegir tablero y diseñar la junta. En el segundo caso el reglaje con tensores permite trazados con radio variable. La unión entre paneles se hace con grapa autoalineante como en los sistemas modulares rectos. En ambos casos pueden venir premontados los módulos a obra o replantearse con una plantilla.

Para realizar pilares circulares existen encofrados para una sola puesta o recuperables. En el primer caso pueden ser de cartón impermeabilizado –kraft, aluminio y polietileno- que al ser más rígido que el anterior, consigue alturas mayores: hasta 12m para diámetros de 20cm. En cuanto a los recuperables, los encofrados están formados por medias cañas de acero y rigidizadores o lamas metálicas de sección cuadrada. (foto 12 y 13)

Foto 12 Detalle de pilar cuadrado

Foto 13

Los proyectos de arquitectura rara vez son repetitivos en planta, ya que se tiende a soluciones individualizadas y particulares, por lo que se hace necesario un sistema de encofrado firme, seguro y polivalente.

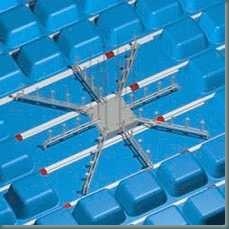

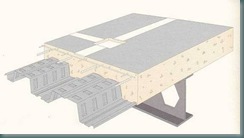

Con un sistema arriostrado de pórticos y cruces de San Andrés, sin necesidad de tableros, pueden unirse las cubetas recuperables o perdidas, llegando a soportar sin problemas –teniendo en cuenta el peso global que esto supone- forjados de más de un metro de canto.

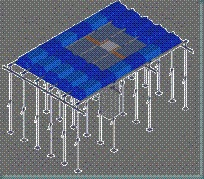

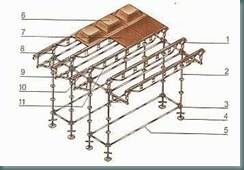

Sistemas de al menos siete elementos permiten encofrar losas a diferentes alturas con cimbrados (puntales de aluminio unidos entre sí con bastidores que trasmiten los esfuerzos horizontales originados por las cargas o por el traslado de la cimbra) de altura variable –desde 1’70 hasta 11m- y con distancias de puntales de 1’25 a 3m. Su premontaje se realiza en el suelo, manualmente, y se levanta con grúa. (fofo 20, 21 y 22)

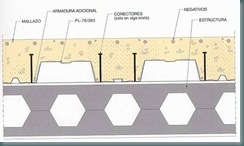

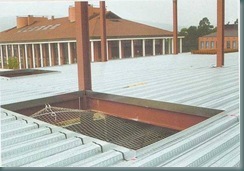

Construir losas ligeras y delgadas ha sido el punto de partida de los forjados tipo steel-deck, en los que se sustituye el encofrado y la armadura del forjado por la disposición en la base de una plancha nervada metálica a modo de encofrado perdido. Se elimina el apuntalamiento y se dispone de superficies de trabajo de manera inmediata (foto 23, 24 y 25).

Para el encofrado de forjados –tanto reticulares como unidireccionales es habitual utilizar moldes recuperables de plástico de una pieza o divididos en dos unidades ensamblables. La altura de la cubeta es de 18 a 40 cm y permitirán la disposición de nervios de diversos diámetros, cada 65-80 cm aproximadamente. (foto 14,15,16, 17, 18 y 19)

Foto 14 Foto 15

Foto 16 Foto 17

Foto 18 Foto 19

Foto 20 Foto 21

Foto 22

Descripción de datos de la foto 19:

- Cabeza de encofrado.

- Puntal

- Collarín.

- Base regulable.

- Rigidizador.

- Cubeta

- Tablero metálico

- Cabezal de recuperación

- Ménsula

- Viga (1m)

- Viga de celosía (2 o 3 m.)

El encofrado de losas y forjados se puede realizar con bandejas recuperables de tableros fenólicos sobre cimbras de aluminio o utilizando como elementos de entrevigado chapas metálicas o casetones de plástico sobre cimbra de acero. Todos estos sistemas cuentan con mecanismos para facilitar la labor de desencofrado permaneciendo únicamente los puntales.

Los encofrados perdidos usados para forjados se desarrollan con el uso de planchas metálicas, esto reduce el canto de la losa al colaborar la chapa como armadura de tracción; elimina apuntalamientos y proporciona superficies de trabajo inmediatas. El GRC (hormigón reforzado con fibra de vidrio) utilizado como base encofrante, además de resistencia y protección a las armaduras, posibilita un acabado idéntico al del resto de la construcción en hormigón "in situ".

En las fotos superiores se puede observar a operarios procediendo a la limpieza de los encofrados de madera fenólica, y madera de pino lista para encofrar.

Foto 23

Foto 24

Foto 25

Se presentan una serie de fotos que muestran diferentes sistemas de encofrados, para hormigón visto y para forjados, losas, escaleras.

Vista de la obra a tratar, se pueden observar encofrados de forjados y de muros

Para hormigón cara vista.

Sistema de encofrado para un forjado tradicional, formado por viguetas y bobedillas de mortero de cemento; el encofrado se realiza a base de puntales telescópicos apoyados sobre tablones, estos sostienen todo un entramado de guías metálicas y sobre estas tablas de madera de pino que confieren toda una base homogénea al futuro forjado.

Este sistema es el mismo que el anterior mencionado, la única diferencia apreciable es que los puntales son nuevos o recientes. Las guías metálicas (de color rojo) van unidas a otras (de color blanco) son estas las que a los tres días se quitaran, y con ellas el entablado de madera, de esta forma la ejecución es más rápida, y el presupuesto en encofrados es menor.

En esta foto en planta inferior se puede observar con mayor grado de definición como las guías rojas son sostenidas por los puntales, a su vez las blancas se encuentran atornilladas con un tornillo pasante a las rojas, de esta manera son independientes a los puntales. Los tablones de madera que sirven de encofrado, estan sujetas por las guías blancas, estas maderas son de pino.

Como se puede ver, esta foto muestra el encofrado de un muro para hormigón visto, las maderas utilizadas son de melamina, y están tratadas con un producto de terminación para una mayor facilidad de desencofrado (este es aplicado con un trapo empapado en la substancia, y repartido uniformemente sobre la melamina), las guías de madera de pino clavadas sobre los encofrados sirven para acentuar bajorrelieves en el hormigón una vez que este haya sido desencofrado. Las juntas entre las maderas del encofrado se sellan para que no pase humedad a travas de estas.

Aquí se puede observar a dos operarios marcando una línea a determinada distancia para posteriormente clavar las guías de madera anteriormente mencionadas. Para ello hacen uso del denominado azulete, que fijado con cierta tensión en sus extremos, y mediante un momentáneo movimiento deja marcado en la superficie una estela de color azul.

Vertido y vibrado del hormigón en un futuro forjado de viguetas y bobedillas de mortero, los operarios alisan y vibran el hormigón mientras otro lo vierte con ayuda de una manguera proveniente de un camión cisterna.

Encofrado de viga de canto con un encofrado normal de pino, y encofrados metálicos para la ejecución de muro de hormigón cara vista. Para dar mayor unión a las tablas de pino que conforman el encofrado de la viga, se ayudan de unas pinzas.

Se puede observar un encofrado de viga de canto, el encofrado ha sido reforzado con madera de pino, pero el acabado va a ser de hormigón visto. En su parte superior va apoyado una viga plana (se encuentra enrasada con el forjado en su parte superior e inferior).

La misma viga que la foto anterior vista de frente.

Anclajes que se embuten en los forjados para posteriormente atornillar pilares prefabricados de acero, con los tornillos se nivelan estos y se aploman.

![clip_image002[8]](http://lh4.google.com/farancibiacarvallo/Ru6iJ2Qu5II/AAAAAAAABPs/WOmg8GQspLU/clip_image002%5B8%5D_thumb%5B2%5D.jpg)

![clip_image002[5]](http://lh5.google.com/farancibiacarvallo/Ru6iRGQu5UI/AAAAAAAABaE/T6XrbxLgLEk/clip_image002%5B5%5D_thumb%5B2%5D.gif)

![clip_image004[6]](http://lh6.google.com/farancibiacarvallo/Ru6iSWQu5WI/AAAAAAAABaM/qZ1CdeHRGyc/clip_image004%5B6%5D_thumb%5B6%5D.gif)

![clip_image006[5]](http://lh6.google.com/farancibiacarvallo/Ru6iTWQu5YI/AAAAAAAABaU/3-2TIw95SZw/clip_image006%5B5%5D_thumb%5B2%5D.gif)

![clip_image002[10]](http://lh6.google.com/farancibiacarvallo/Ru6iVWQu5aI/AAAAAAAABR8/3QyFLnMLj18/clip_image002%5B10%5D_thumb%5B3%5D.jpg)

![clip_image002[12]](http://lh4.google.com/farancibiacarvallo/Ru6iW2Qu5cI/AAAAAAAABSM/b5236T7AD94/clip_image002%5B12%5D_thumb%5B2%5D.jpg)

![clip_image002[14]](http://lh6.google.com/farancibiacarvallo/Ru6iYWQu5eI/AAAAAAAABSc/3IQMlLevwnY/clip_image002%5B14%5D_thumb%5B2%5D.jpg)

![clip_image002[18]](http://lh4.google.com/farancibiacarvallo/Ru6iZ2Qu5gI/AAAAAAAABSs/phj_MfZMhDE/clip_image002%5B18%5D_thumb%5B1%5D.jpg)

![clip_image002[20]](http://lh5.google.com/farancibiacarvallo/Ru6ibGQu5iI/AAAAAAAABS8/_-N48Tki1lI/clip_image002%5B20%5D_thumb%5B1%5D.jpg)

![clip_image002[22]](http://lh3.google.com/farancibiacarvallo/Ru6icmQu5kI/AAAAAAAABTM/Nm_F8_NrILg/clip_image002%5B22%5D_thumb%5B1%5D.jpg)

![clip_image002[24]](http://lh3.google.com/farancibiacarvallo/Ru6igmQu5qI/AAAAAAAABT8/SivD9tjMiUo/clip_image002%5B24%5D_thumb%5B1%5D.jpg)

![clip_image004[4]](http://lh5.google.com/farancibiacarvallo/Ru6iiGQu5sI/AAAAAAAABUM/hkztc73bbD0/clip_image004%5B4%5D_thumb%5B1%5D.jpg)

![clip_image003[4]](http://lh4.google.com/farancibiacarvallo/Ru6ij2Qu5uI/AAAAAAAABUc/zPmlA6g-iNo/clip_image003%5B4%5D_thumb%5B1%5D.jpg)

![clip_image002[32]](http://lh6.google.com/farancibiacarvallo/Ru6ilWQu5wI/AAAAAAAABUs/z1Ug69iB_qA/clip_image002%5B32%5D_thumb%5B1%5D.jpg)

![clip_image002[28]](http://lh5.google.com/farancibiacarvallo/Ru6inGQu5yI/AAAAAAAABU8/Jk8-SLAdnHg/clip_image002%5B28%5D_thumb%5B2%5D.jpg)

![clip_image004[10]](http://lh6.google.com/farancibiacarvallo/Ru6ioWQu50I/AAAAAAAABVM/VGKnnn9uI4s/clip_image004%5B10%5D_thumb%5B2%5D.jpg)

![clip_image006[6]](http://lh3.google.com/farancibiacarvallo/Ru6ipmQu52I/AAAAAAAABVc/Ei83NQnCvyk/clip_image006%5B6%5D_thumb%5B1%5D.jpg)